加工方法を知らずに絵を描いていて不安にならないの?:ママさん設計者が教える「設計者のための部品加工技術の世界」(1)(2/3 ページ)

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第1回は「設計者がなぜ、部品加工技術について知っておかなければならないのか?」をテーマに解説する。

加工手順を考えてみよう

S40Cのブロック材から加工したということは、つまり「切削加工」を用いたわけです。しかし、この形状の場合、切削加工だけでは完結しません。

ブロック材を切削加工するということは、フライス加工をすることであり、このフライス加工では円筒形の回転工具を用います。

回転工具の仕事は“四角い部屋を丸く掃く”ようなもので、それを使ってポケット加工をした場合、内角にはどうしても工具の半径分だけ“取り残し”が発生します。極力取り残しを抑えるために工具を細いものに交換しながら段階を経ようとしても、工具径が小さくなるほど刃の長さも短くなるので、このモーターケースの深さには到底届きません。

このモーターケースのもう1つの難点は「肉厚0.5mm」という点です。つまり、量産時は、0.5mmの板をプレスで絞って作られることになります。しつこいようですが、プレスによる絞り製品を、機械加工で忠実に再現するには知恵が必要です。40×18×22mmというサイズに対し、内部を削り取って厚さ0.5mmの壁を作るのは至難の業です。考え過ぎて脳みそが絞り製品になる前に何とか答えを出したいですよね。

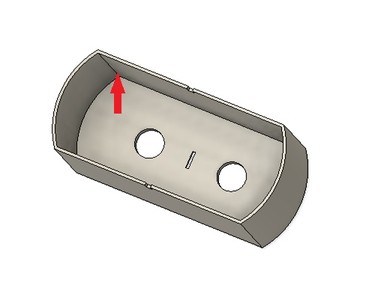

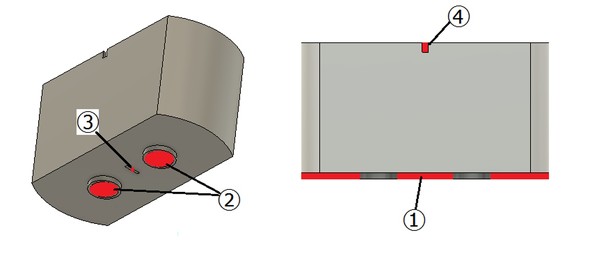

実際の試作品画像をもう一度ご覧ください(前ページの図1)。確かに肉厚(壁の厚さ)は0.5mmで仕上がっており、さらにポケット加工の内角はほぼゼロにできています。これは、切削加工以外の方法を併用したからです。このとき、切削加工で対応した箇所は図4の赤色で示した部分です。

(1)下面(島残し加工)

(2)丸穴2箇所(ポケット加工)

(3)小径穴(ドリル加工)

(4)切り欠き(溝加工)

さて、この4つの加工のうち、(3)小径穴加工に疑問を持ちませんか? ここは0.7×3mmの長方形の穴であるはずなのに、ドリルで穴だけ開けてどうするのかと思われるのではないでしょうか。この小径穴は後工程で使う穴になります。それを最初のフライス加工であらかじめ準備しておくというわけです。

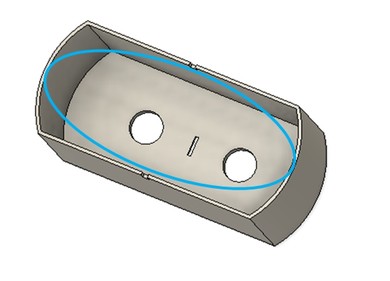

次の工程で使った加工方法は「型彫り放電加工」です。型彫り放電とは、作りたい形状に合わせて作成した電極を放電加工機にセットして、加工物と電極の間に火花を飛ばして、材料を除去する加工方法です。

これをモーターケースの内側の材料除去に用いて、図5の青い円で示したポケット部分をそっくりそのまま取り除きました。型彫り放電は、切削負荷による材料の変形の心配がなく、円筒形工具での加工のように隅に材料残りを起こすことはありません。この型彫り放電加工により、前工程のフライス加工で作っておいた2箇所のφ5と小径穴が貫通しました。

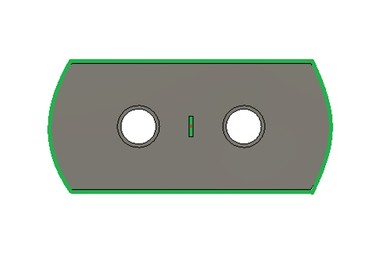

最後の工程は「ワイヤ放電加工」です。型彫り放電と材料を加工する理屈は同じですが、ワイヤ放電加工は、ボビンに巻かれた糸状の電極線を縦方向に張って、加工物に接触させて電気の力で材料を切っていくものです。分かりやすく表現すると、型彫り放電は「彫る」、ワイヤ放電は「切る」。です。

図6の緑色の線が、ワイヤ電極線でカットした部分になります。切り出す際には加工物を固定させる治具も作りました。そして、フライス加工のときに準備しておいた中心の小径穴は、長方形を切るための電極線を通す穴だったということがお分かりいただけるでしょうか。この穴のことを、現場では「スタート穴」と呼びます。スタート穴の作成には、フライス加工の他に「細穴放電加工機」という専用機が用いられます。このあたりの詳しい内容は、また別途ご紹介したいと思います。

ワイヤ放電加工機は、皆さんがよく知る糸ノコ盤のようなスタイルです。電極線を糸ノコの刃に置き換えると、どのように材料を切っていくのかイメージできますよね。しかも、放電加工では工具の接触による負荷がないので、0.5mmの壁をゆがみなく作りながら、外形を切り出すことができました。

Copyright © ITmedia, Inc. All Rights Reserved.