電動RCカーのバンパー部品をジェネレーティブデザインで設計する:はじめてのジェネレーティブデザイン(2)(1/4 ページ)

オートデスクの3D CAD/CAM/CAEソリューション「Fusion 360」に搭載されているジェネレーティブデザイン機能を活用し、“はじめてのジェネレーティブデザイン”に挑戦。第2回は、電動RCカーのバンパー部品をジェネレーティブデザインで設計するアプローチについて解説する。

前回「『Fusion 360』のジェネレーティブデザイン機能を使ってみよう」では、Autodesk(オートデスク)が提供する3D CAD/CAM/CAEソフト「Fusion 360」のジェネレーティブデザイン機能を取り上げ、基本的な使い方やデータの処理方法、そしてクラウドクレジットについて解説しました。

今回は「電動RCカーのバンパー部品」を題材に、ジェネレーティブデザインによる設計アプローチを紹介します。

3D CADで一般的なバンパー形状をモデリング

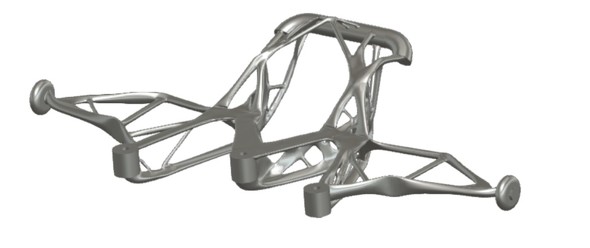

まずは、一般的な電動RC(ラジオコントロール)カーのバンパー部品(※)をモデリングしてみます。ジェネレーティブデザインを設計で使う際、最初に考えられるのが「現状あるパーツをより軽量化、最適化したい」といった用途だと思います。今回は、バンパー部品1パーツを対象とし、ジェネレーティブデザインの演算を行ってみますが、複数のパーツを1つのパーツにする方向で、ジェネレーティブデザインを活用することをオススメします。

※本連載では、タミヤの電動RCカー「ホーネット」のバンパー部品を対象に解説を進めます。

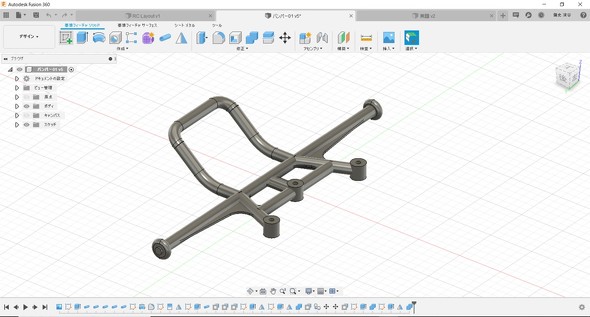

本来であれば、バンパーを設計するに当たって、カバーしたい部分や接続方法など、“設計要件”を整理する必要があります。ですが、今回は一般的なバンパーモデルを作成しながら、どのように接続するのか、どこがよく当たるのかなどを考察していくことにします(図2)。

3Dモデリングの手順としては、スケッチを作成し、「押し出し」「パイプ」「フィレット」といった一般的な3D CADコマンドを使って作成していきます。

今回のバンパー部品に限った話ではありませんが、実際に3Dモデリングをしてみると、いろいろな視点での気付きやヒラメキがあります。例えば、「この形状は3Dプリンタでしか作れないな」「(樹脂のパーツであれば)金型の割面や抜き方向の工夫が必要だ」「(切削パーツであれば)一番楽に削れる配置はここだ」「こういう形状の治具が必要だろう」といった具合です。

こうした感覚は、日ごろモノづくりのお仕事をされている方であれば共感していただけるでしょう。実はジェネレーティブデザインの設定をする際にも、このような視点が非常に重要となりますので、デザイン面だけでなく、生産、製造方法についてもぜひ意識しながら取り組んでみてください。3Dプリンタでしか作れないデザインはもちろんですが、従来の製造方法をうまく適用できると、ジェネレーティブデザインの活用の幅がより一層広がると思います。

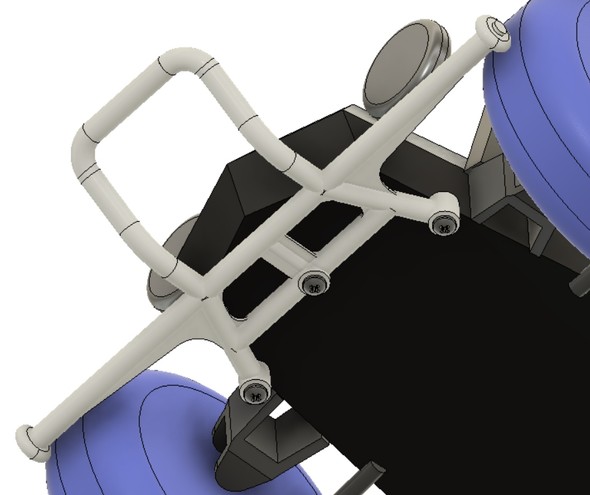

バンパーとシャシーの接続方法を確認

今回取り上げる電動RCカーのバンパーは、シャシーの裏面からボルト3つで締結する形になります(図3)。

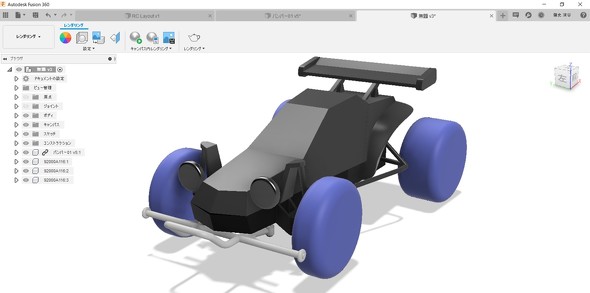

電動RCカーの全体モデル(サンプル)もここで示しておきます(図4)。

Copyright © ITmedia, Inc. All Rights Reserved.