アディダスやフォードが採用するCarbonの3Dプリント技術が国内製造業を変える:デジタル製造の進化と真価

製造現場に3Dプリンタの導入が進んで久しいが、その用途は主として試作に限られている。この常識を覆し、最終製品の量産にも対応できる高品質かつ超高速3Dプリントを可能にしたのがCarbonのテクノロジーだ。既に世界有数の製造業がCarbonの3Dプリンタを活用し、製品開発や生産体制を抜本的に変革している。この動きは日本の製造業にも大きなインパクトを与えることになるだろう。

アディダスのランニングシューズが世界の製造業に与えた衝撃

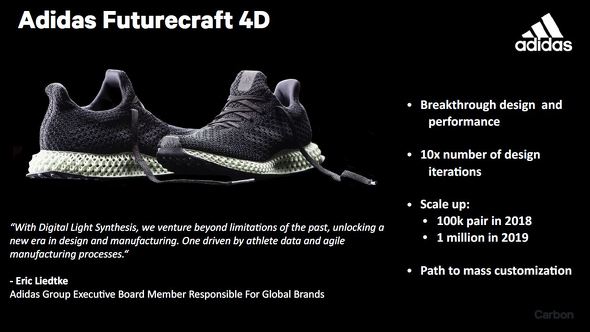

スポーツ用品メーカー最大手のAdidas(アディダス)が2018年1月に発売したランニングシューズ「Futurecraft 4D」。これまでのシューズ製造の常識を覆す革新的なテクノロジーにより生み出された独創的なミッドソールの形状に世界が注目し、大きな話題となった。

格子(ラティス)形状を複雑に重ね合わせた構造を採用し、ランナーの望むクッション性、安定性を実現するとともに、高い通気性により快適な履き心地を長時間キープする、この全く新しいミッドソールは一体どのようにして作られたのか。金型を用いた従来の加工方式では到底実現できない形状であることは一目で分かる。

このシューズ業界に一石を投じる革新的なデザインの実現を支えたのは、2013年に創業したベンチャー企業、Carbon(カーボン)が開発した3Dプリンタだ。単にデザインの検討や試作のプロセスに3Dプリンタを用いたという話ではない。エンドユーザーが手にする製品、つまり市販シューズのミッドソールそのものをCarbonの3Dプリント技術で量産しているのだ。

もちろん特殊なオーダー品やノベルティグッズなど、ごく少量の生産ならば従来の3Dプリンタでも可能だろう。しかし、Futurecraft 4Dはそれとは次元が違う。世界中の誰もが購入できる量産品だ。実際、2018年には10万足が生産され、2019年末までにグローバルで累計100万足が生産される見通しである。

化学に軸足を置いたアプローチが革新的な3Dプリンタを生み出した

Carbonの3Dプリンタとはいかなる代物なのだろうか。これまでわれわれがよく目にしてきたものは、材料を一層ごと順番に積み重ねていく積層造形方式の3Dプリンタだ。Carbonの3Dプリンタが採用する造形アプローチは、これとは全く異なる。

Carbonは「DLS(Digital Light Synthesis:デジタル光合成)プロセス」と呼ばれる独自の造形技術を開発。この技術により、光と酸素のバランスを保ちながら、素早く造形物を作り出すことができる。具体的には、酸素透過性の窓を通して光をUV硬化樹脂に照射することにより固め、プラットフォームを徐々に引き上げていく形で造形を行う。酸素濃度が高くなると樹脂が硬化しないという特性を生かし、ワークの底部分が窓部分に固着せず浮いた状況で硬化できるため、引き上げながらの高速かつ連続した造形が可能だ。そのため、従来の積層造形方式とは異なり、完成した造形物に積層痕はなく、表面の仕上がりが非常に高品質である。ちなみに、前述のFuturecraft 4Dのミッドソールは、1足(左右ペア)当たり、約30分で造形できるというから驚きだ。

さらに、熱硬化成分が材料に組み込まれており、UV硬化後に高温で熱硬化反応を起こし、2次的な化学反応を引き起こすことで強度を高められる。これにより、エンジニアリンググレードの機械的性質を持った製品の造形を実現する。加えて、このDLSプロセスに対応した独自開発の樹脂は10種類以上あり、材料を変えることで、スピード造形や耐衝撃性、弾力性、200℃以上の耐熱性など、さまざまな要求に応える。

CarbonのバイスプレジデントであるPaul DiLaura氏は、「創業者であるCEO(Joseph DeSimone氏)をはじめ、現在のCarbonを支えている約400人の社員には多くの化学分野のエンジニアが含まれます。そこにメカニカルやソフトウェアなどの専門家を加えて構成された開発陣により、この技術が生み出されました」と語る。

新製品の開発サイクルを高速化、成功事例が続々登場

さらに特筆すべきが、ラティス形状などの“ジェネレーティブ”な3次元デザインを導き出すCarbon独自の高度なソフトウェア技術だ。

Futurecraft 4Dのミッドソール全体は単一の材料で作られているが、ラティス構造の大きさや密度などを変えることにより、エネルギーの反発を生み出す部分、足をしっかりとホールドする部分、スムーズに曲がる部分など、ミッドソールの部位によって異なる物性を生み出すことが可能だ。また、全てのミッドソールには、それぞれ固有のQRコードが3Dプリントにより刻印されており、製造段階だけではなく、市場に出た後も簡単にトレーサビリティーを確保できる。

「これこそが、デジタルならではの強みを最大限に生かしたプロダクションの在り方です。従来の金型を用いた量産では実現することのできない次世代のモノづくりです。私たちCarbonはこの全く新しいコンセプトを『Digital Manufacturing Platform』として提唱しています」とDiLaura氏は強調する。

実際、CarbonのDigital Manufacturing Platformはアディダスのモノづくりに大きな変革をもたらした。これまで同社では新たなミッドソールの開発に1年以上の期間を要し、それでも限られた種類のデザインしか検討することができなかった。このプロセスがCarbonの3Dプリントテクノロジーでデジタル化されたことにより開発期間は大幅に短縮され、さらに従来の10倍ものデザインを生み出せるようになり、圧倒的なアジリティー向上につながっている。これは製品ライフサイクルが短期化し、新製品の市場投入までの期間が短くなっている昨今のモノづくりにおいて絶大な効果を発揮するものであり、世界有数の製造業が次々とCarbonの3Dプリンタを採用している最大の理由ともいえる。

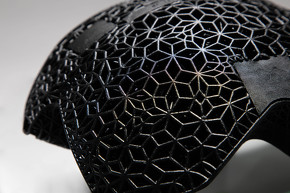

もう1つ、CarbonのDigital Manufacturing Platformの効果が存分に発揮された事例として紹介しておきたいのが、アメリカンフットボール用品メーカーのRiddell(リデル)との提携である。同社はCarbonの3Dプリンタを活用し、NFLのプロフットボール選手が着用するカスタムヘルメット「Riddell SpeedFlex Precision Diamond helmet」の量産を開始した。

選手一人一人の頭部を正確に3Dスキャンして生成されたデジタルモデルをベースに、ヘルメット内部の衝撃吸収ライナーをカスタム製造するものだ。高減衰エラストマー材料を使用し、Carbonの独自ソフトウェアを用いて14万本を超えるストラット(柱)から構成されたラティス構造の設計およびシミュレーションを実行。より快適なフィット感とさらに高い衝撃吸収性を有した7つのラティスライナー部品を製造し、プロダクトの高付加価値化を実現する。

「各選手の頭部の3Dスキャンデータ、さらにポジションやプレースタイルなどの条件をインプットすると、1000個以上あるライブラリの中から最適な物性が検索され、ラティス構造に変換されます。リデルのノウハウが蓄積されたデータベースと連携し、瞬時に一連の処理を実行して最適なラティス構造を導き出すソフトウェアをCarbonが独自に開発しました」とDiLaura氏は語る。

そして現在、Carbonの3Dプリンタを最終製品の製造に活用する企業は、自動車業界の間にも広がっている。例えば、Ford(フォード)は米国デトロイトで開催された「北米国際自動車ショー(NAIAS)」において、エアコン用レバーアーム補修部品、「Ford F-150 Raptor」用の補助プラグ、「Ford Mustang GT500」用の電動パーキングブレーキブラケットなど、Carbonと共同開発した3Dプリント製最終パーツを披露。これらは新しく開発された高耐久性材料「EPX 82」によって、自動車業界の厳しい性能基準をクリアし、優れた機械的特性、解像度および表面仕上げを備えた部品を製造することが可能になった。現時点では数万点ある部品のほんの一部にすぎないが、今後この動きは拡大し、フォードは金型レスを中心にデジタル製造を推進させることによって、補修部品およびその金型在庫の削減に挑むとともに、よりオンデマンド化が進むニーズに対応していく意向だ。

日本の製造業とモノづくりのジャーニーを共に歩んでいく

ここまで主に欧米企業における成功事例を紹介してきたが、日本市場の動きはどうなっているのだろうか。Carbonは2017年夏に日本法人を設置しており、さらにJSRが代理店となってマーケティングやセールスを全面支援する形で市場展開を本格化させている。また、Carbonのプロダクションパートナーとして総合試作メーカーのアトラス(関東)とクリモト(関西)がエコシステムに加わり、造形や製造を受託できる体制をとっている。

CarbonでJapan Supportのディレクターを務めるSteven Kern氏は、「現時点では国内で14社、合計20台弱のCarbonの3Dプリンタが稼働しています」と語る。具体的な導入企業としては、コニカミノルタ、アルプスアルパイン(旧:アルプス電気)、EIZO、JKiCなどがあり、モノづくり変革の先駆者となるべく適用検討が進んでいる。そうした中、FA巻線機メーカーの日特エンジニアリングでは試作ではなく、カスタムされたRFID製品の量産用途でCarbonの3Dプリンタの活用が始まっている。

さらにユニークな取り組みとして注目したいのが、サントリーコミュニケーションズにおける活用事例だ。2019年2月22日の「猫の日」に、公式Twitterアカウントで「猫キャップつくってみた」というツイートとともにその画像を投稿。8万件のリツイートと27万件のいいね! を獲得するほど大きな話題を呼んだ。実はこの「猫キャップ」の製作に用いられたのが、Carbonの3Dプリンタなのである。「サントリーコミュニケーションズがCarbonの3Dプリンタを導入した目的は、何かを量産するためではなく、これまでできなかった新しい構造体をデジタルで創出し、その価値をストーリーとしてお客さまへ届けることにありました。まさに日本ならではのユースケースといえます」と、JSR Carbon事業推進部 主査の銅木克次氏は説明する。

なお、Carbonでは主力の3Dプリンタ「M2 Printer」を展開するに当たり、ハードウェア売り切りの販売ではなく、年間定額費用で利用できるサブスクリプションモデルで提供する方式を採用する。実はこれが高品質な技術サポートの基盤にもなっているのだ。「お客さま先で稼働している3Dプリンタは全てクラウドにつながっており、Carbon側で24時間365日体制の遠隔監視を行っています。万一、何らかの異常を検知した場合、お客さまから連絡をいただく前にわれわれが迅速に対処することも可能です。3Dプリンタの利用で負担となるハードウェアサポートを全面的にバックアップすることで、安心してご利用できる環境を提供します」とKern氏は語る。

また、3Dプリンタに内蔵されるソフトウェアは6〜8週間に1回のサイクルで、ネットワーク経由でアップデートが行われ、どんどん機能が強化されていく。新しい材料が開発された場合も、基本的にこのソフトウェアアップデートのみで対応が可能であり、技術の進化を即座にキャッチアップできる。こうしたフレキシブルな運用が行えるのも、サブスクリプションモデルならではのメリットといえる。

DiLaura氏は「空洞化が叫ばれる日本の製造業ですが、例えばプロダクトデザインの観点では、まだまだ日本は世界のトップクラスにあります。その意味でもモノづくり大国である日本においてCarbonの3Dプリンタの普及を図ることは、グローバル展開を加速させていく上での必須条件だと考えています」と、日本市場への期待を寄せるとともに、新たな製品を作り上げていくジャーニーを共に歩むパートナーとして、日本の製造業に寄り添っていく考えを示す。なお、Carbonは2019年10月15日から幕張メッセで開催される「CEATEC 2019」に出展する計画で、DiLaura氏が国際会議場で行われるカンファレンスに登壇する。

デジタル技術の浸透によって需要構造の急激な変化が予測される中、日本の製造業にとってビジネスモデルやエコシステムまで含めた変革は不可避である。金型を含めた補修部品関連の在庫の削減、よりアジャイルな開発や事業立ち上げスキルの習得、フレキシブルな生産構造の実現、サプライチェーンの短縮化など、新たな技術の取り込みによってこれらの課題に対する打ち手をいかに早く構築するのか。Carbonの技術とビジネスモデルは、日本の製造業にとって有力な選択肢の1つとなるはずだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

アディダスが選んだ量産向け高速3Dプリンタ、日本市場でも着々と受注拡大

アディダスが選んだ量産向け高速3Dプリンタ、日本市場でも着々と受注拡大

米国の3DプリンタベンチャーのCarbonは、「第3回スマート工場EXPO」に出展し、引き上げ式の光硬化樹脂型の新方式3Dプリンティング技術をアピール。日本市場でも本格的に導入が広がりつつあることを訴えた。 アディダスが選んだ量産型3Dプリンタ、日本で本格展開を開始

アディダスが選んだ量産型3Dプリンタ、日本で本格展開を開始

米国の3DプリンタベンチャーのCarbonは「3D Printing 2018」に出展。引き上げ式の光硬化樹脂型の新方式3Dプリンティング技術「CLIP」を採用した「M2 Printer」の実機を披露し、日本で本格展開する姿勢を示した。【訂正あり】 「開発期間3分の1」「年産100万足」、アディダスが選んだ3Dプリンタとは

「開発期間3分の1」「年産100万足」、アディダスが選んだ3Dプリンタとは

アディダスが発売するユニークな高性能ランニングシューズ「Futurecraft 4D」は、開発段階だけでなく量産にも3Dプリンタを活用する。年産100万足を支える3Dプリンタ技術について、開発したベンチャー企業に聞いた。 アディダスも採用を決めた量産型3Dプリンティング技術、日本で披露

アディダスも採用を決めた量産型3Dプリンティング技術、日本で披露

米国の3DプリンタベンチャーのCarbonは「第28回 設計・製造ソリューション展(DMS2017)」に出展。引き上げ式の光硬化樹脂型の新方式3Dプリンティング技術「CLIP」によるサンプルなどを紹介した。

関連リンク

提供:JSR株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年8月7日