工場の生産準備作業を効率アップ、三菱電機と産総研がFA分野へのAI活用で連携:FAニュース(1/2 ページ)

三菱電機と産業技術総合研究所(産総研)は、工場における生産準備作業の効率を高めることができるAI(人工知能)技術を開発した。三菱電機は開発した技術の早期導入を目指す。

日本型のAI技術を作り上げる

三菱電機と産業技術総合研究所(産総研)は2019年2月5日、工場における生産準備作業の効率を高めることができるAI(人工知能)技術を開発したと発表した。これまで熟練技術者が行ってきたサーボシステムの位置決め制御やレーザー加工の品質を高める調整などにかかわる作業時間を大幅に短縮することを可能にした。

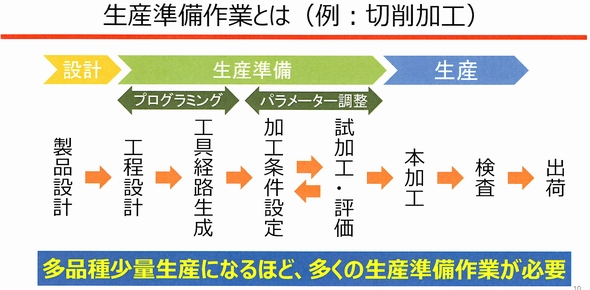

製品設計から実際の生産に入るまでには、さまざまな準備作業が必要になるという。例えば切削加工においては、工程設計、工具経路生成、加工条件設定、試加工と評価などがある。多品種少量生産になればなるほど、準備作業の負荷は大きくなる。

FA機器およびシステムに強みを持つ三菱電機は、2017年に「Maisart(マイサート)」と呼ぶ独自のAI技術ブランドを立ち上げ、機器やエッジをスマート化するためのAI技術を開発してきた。今回はその一環として、産総研が有するAI技術との融合を図ることで、工場の生産性を一段と向上させることにした。

両者が取り組んだのは、「パラメーターの最適調整」「熟練技術者の目視による判定」「異常判定方法のプログラミング」などに、AI技術を活用することである。開発の狙いについて三菱電機先端技術総合研所の所長を務める水落隆司氏は、「これまで熟練技術者が担ってきた、工場における生産準備作業を効率化するためのAI技術を開発した」と話す。

また、産総研人工知能研究センターのセンター長を務める辻井潤一氏は、「米国型や中国型とは異なるAI技術を開発していく。FA分野は日本企業が強い領域であり、三菱電機と連携して日本型のAI技術を作り上げていく」と述べた。さらに、「今回は第一段階で、熟練技術者の知見を客観的にコンピュータで解析した。次の段階では熟練技術者の知見を超えるパラメーターを抽出できる可能性もある」と語る。

8種類720個のパラメーターを1日で最適化

パラメーターの最適調整にAI技術を活用したのは「位置決めサーボシステム」である。電子部品の実装機などでは、モーターの駆動を適切に制御し、精密に位置決めすることが要求される。このため従来は、2種類18個のパラメーターを調整していた。この調整には熟練技術者でも1週間以上必要だったという。

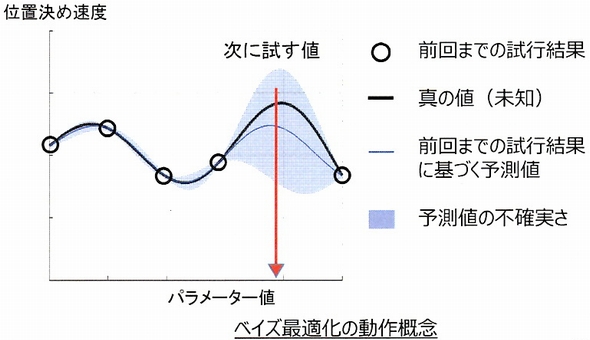

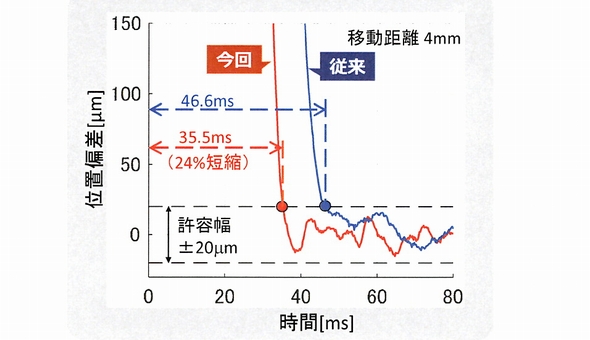

同様の調整を今回開発したAI技術で行ったところ、8種類720個のパラメーターを1日で最適化した。位置決め時間も最大20%短縮できたという。パラメーター値と位置決め時間の関係性について、全ての可能性を試すには1億回もの試行が必要となる。今回は、「ベイズ最適化」を応用し、FA機器向けに特化した手法を開発したことにより、極めて少ない試行回数で最適なパラメーター値を見つけることが可能となった。

Copyright © ITmedia, Inc. All Rights Reserved.