多品種少量生産を限りなく自動化に近づけるオムロン綾部工場の取り組み:オムロン 綾部工場レポート(後編)(2/4 ページ)

オムロンはモノづくり革新コンセプト「i-Automation」のモデル工場である京都府の綾部工場を公開。本稿では新たなモノづくりの実現に向け、自社実践を行う綾部工場での現場の取り組みをお伝えする。

「匠のはんだ付け」のロボット化で生産性を30%以上向上

オムロンのモノづくり革新のコンセプトは「iAutomation」であると説明したが、綾部工場で「The GEMBA」としての取り組みも、「integrated(制御進化)」「intelligent(知能化)」「interactive(人と機械の協調)」に合わせて進められている。

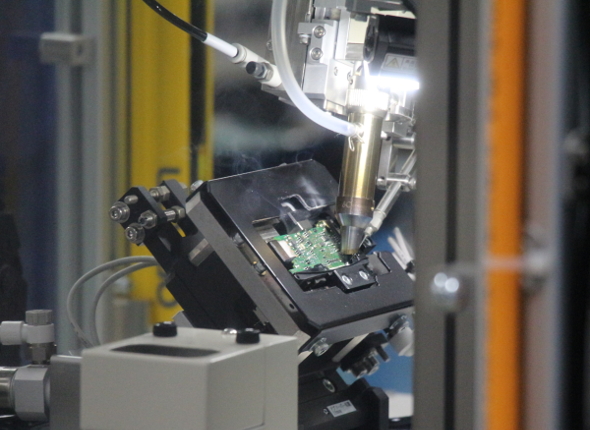

「integrated(制御進化)」として従来の工法の進化を進めた取り組みの1つが匠(熟練技術者)の技のロボット化である。具体的には、匠でしか効率的な生産が難しかった基板へのはんだ付けを、データ活用によりロボットに担わせることに成功した取り組みとなる。

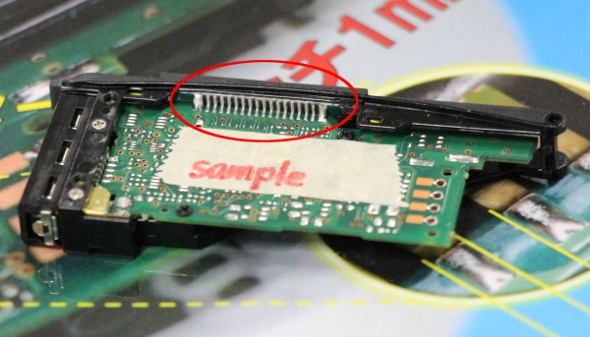

はんだ付けを行うのはスマートファイバーセンサーアンプの基板で、スライドはんだ工法という作業を行う。一列につながるはんだ付けが必要な部分に対し、はんだごてをスライドさせるような形ではんだ付けをする。はんだ付けが必要なランド幅は0.5mm、ピッチは1mmで、同工法において基準精度で効率的に実行できる技能者そのものも工場内で一握りだという。

従来もロボットを使ったはんだ付けには何度も取り組んできたが、精度やスピードなどがなかなか出なかった。しかし、新たに基板の組み立て誤差に対し、調心を自動で行う仕組みを導入し歩留まりを向上させた他、アシストガスを噴き出す仕組みをはんだごてに組み込むことで、シャープにはんだを切ることができるようになり、はんだ付けの時間を50%削減。1ポイント当たり0.8秒ではんだ付けできるようになったという。

「人の作業と同等の精度とスピードをロボットで出せるようになったことで生産性を向上でき、従来のライン3本を2本に減らすことができた。まだ、ロボットでのはんだ付けがまだ行えていない部分も残っているので、製品設計レベルなども含めて、製造、生産技術など総合的な最適化を進めていきたい」(説明員)としている。

Copyright © ITmedia, Inc. All Rights Reserved.