不具合の連鎖を断つ、品質問題発覚時の展開ステップと対応策:IoTによって製品品質を向上する(5)(1/2 ページ)

IoTの活用が広がりを見せていますが、上手に活用すれば製品品質の向上につなげることも可能です。本連載では、最新の事例を紹介しながら、IoTを使って製品の品質をどう向上させるかについて説明していきます。最終回となる今回は、「IoTのフェーズ」をテーマに解説します。

製造業におけるIoT(モノのインターネット)活用を製品品質向上にどう生かすかを説明する本連載。前回の「QAネットワークとAIの適用」では、QAネットワークとAIの適用について説明しました。最終回となる今回は「IoTのフェーズ」をテーマに解説します。

グローバル化、ネットワーク化での投資不足が品質問題へ

最近、日本企業で品質不具合や偽装が発覚するケースが多発しています。日本製品は、これまで製品品質に関しては高い評価を維持していたにもかかわらず、なぜ急にこのような状態になってきたのでしょうか。

品質不具合に関連したプロジェクトに関わっていると、これまで日本企業が得意だった「製品品質の作り込み」やその維持に対して、いろいろなひずみが起こっていることが分かります。例えば「インターネット環境での仕事の進め方」や「グローバル化に伴う異文化環境における仕事の進め方」「多様化した製品基準などに対する十分な投資と改善努力」などのポイントが不足していると筆者は考えています。

つまり、モノづくりの環境が変化しているのに、それに対応する努力が足りなかったということです。本連載は、IoT活用の視点で品質を向上するというテーマで進めてきましたが「今後の対策」を実現する進め方が見えてきたと考えます。

不具合が見せる「つながり」

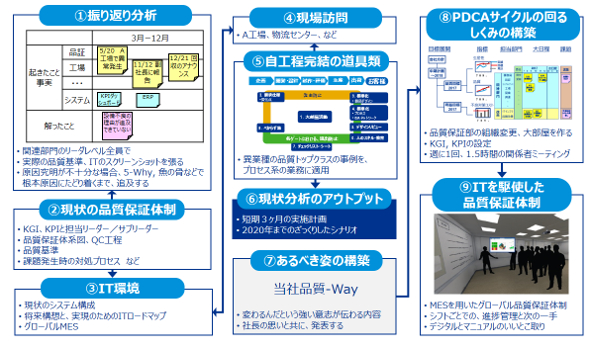

品質不具合の現状分析を行い、対策案を立案する展開ステップを、図1で解説します。筆者はこれまで自動車関連部品、食品、製薬、化学系メーカーなどで、この現状分析の展開ステップを実施しましたが、業界問わずにこの展開ステップが使用できます。当初は業界ごとで展開ステップの内容が変わってくると思っていましたが、品質管理を考えると業界による違いはそれほどなく、同じステップで運用が可能でした。

最初に「振り返り分析(図1-1)」を実施します。少人数のインタビュー形式も効果的ですが、関係者を巻き込んだ大規模な会議でも効果を得ることが可能です。壁に「振り返り分析」のためのフォーマットを準備しておき、まず不具合を選定します。この場合、市場で発生したクレーム、または出荷直前で見つかった不具合などを指します。関連部門が多いテーマの方が、より深い原因究明が可能となります。起きた事実や現象などを、黄色のふせんに書き込んで、全員の前で発表し、内容を確認しながらフォーマットに貼り付けていきます。

これらを通じて「分かったこと」が、非常に重要になります。気付きを書くということですが、コンサルタントなど第三者によるファシリテーションがあった方が、より深い根本原因にたどり着くかもしれません。

次に、「振り返りによって分かったこと」が、どのようなITシステムから取ったデータかを違う色のふせんに記入します。日本企業では、IT投資の遅れから検査ドキュメントがITで自動転記されるのではなく、手書きで行うところが多く残されています。

このような手書きのサンプルの場合、工場で不具合が発生してから副社長に品質発生情報が上がるまで、かなりの時間を必要とします。この社長までの報告に必要な時間は、社内の品質保証体制、危機対応のリスクマネジメント、品質基準が不十分な会社の場合ほど、より長くなりがちです。

監査部門も、財務だけでなく、品質に関しても何らかの監査を実施しないといけない状況になっていると感じます。どのような品質不具合で開始しても、根本原因を追究していくと、工場や品質関連部門だけでなく、もっと前工程の製品開発や新製品企画、マーケティング、営業部門、そして経営層にまで関係がつながっている場合がほとんどです。

全社員が一丸となって取り組む品質保証体制

次に現状の品質保証体制(図1-2)を分析します。JISなどを取得している場合でも、ドキュメントや基準、プロセスのルールなどが形骸化している場合が多くなっています。

そしてIT環境(図1-3)を分析します。AS-IS(現在の姿)と今後3〜5年のTo-BE(あるべき姿)をもとにした長期的なITロードマップを確認します。特に最近の傾向でMES(Manufacturing execution system、製造実行システム)が重要になってきていることは連載の第3回で解説しました。

並行して、現場の訪問(図1-4)を実施し、評価チェックシートを用いて現状分析を行います。これは現在の環境を5段階で定量評価するためのシートで、このチェックシートを活用することで、次の一手が見えてきます。

こうした評価チェックシートの活用は、工場や物流センターだけでなく、研究開発部門、設計部門などの業務分析にも使えます。例えば、設計者の使うPCの画面などを見ただけでも分かることなどがあります。製造業を訪問すると、難しい製品を設計しているにもかかわらず、PCの小さい画面だけで仕事をされていて驚くこともあります。

そして、第2回で説明した自工程完結の各道具類の適用レベルもチェックシートで確認します。ここまで分析すると次の3カ月に急務な対策と、次の3カ月で実施しないといけない施策(図1-6)が見えてきます。

展開ステップで最も重要なのが「あるべき姿の構築」(図1-7)です。自社のあるべき姿に沿って社内の行動憲章を見直し、社長による強い思いを全従業員に向かって伝える機会を設けます。品質保証体制は、全社員が一丸となって「良くする」という企業体質や文化を作り上げられないと実現は難しいのです。

Copyright © ITmedia, Inc. All Rights Reserved.