この10年で現場の公差解析は進化したのか:3D設計推進者の眼(25)(1/2 ページ)

機械メーカーで3D CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回はこの10年間で、設計現場における公差設計がどれだけ進化したのか考える。

10年間の技術進展

前回は、「MONOist10周年特別寄稿」として記事を書かせていただきました(関連記事:この10年で3D CADを巡る言葉は移り変わり、これから10年も学び続ける)。

今から10年前である2007年に開催されたソリッドワークス・ジャパン主催のユーザーカンファレンス「SOLIDWORKS WORLD JAPAN 2007」では、ユーザー事例発表として公差計算・公差解析に関する講演をさせていただきました。そして10年後となる2017年に開催された同カンファレンスで、再び公差計算・公差解析の講演をさせていただきました。

私は、この10年を経て、同じテーマの講演をさせていただいたことが、何かの巡り合わせのように感じてなりませんでした。私自身もこの10年の間に転職しましたが、今もなお公差計算・公差解析というテーマに挑んでいます。

さてこの10年間、公差解析関連で何があったのか、今回は考えていきたいと思います。

メカ設計周りの10年間

この1カ月間の間に2つの3D CADカンファレンスに参加させていただきましたが、どちらも会場は満員でした。この姿は10年前と変わりません。来場者の多くの皆さんは、導入2〜3年目、またはこれから導入しようとしている方々で、この状況もまた10年前と変わりはないことでしょう。

そこで講演されるユーザー事例もまた、フロントローディングの話であり、3D CAD導入・教育活動の話で、10年前も今も同じです。何だか進展がないように思えてしまうのは私だけでしょうか。

技術は10年前と比べれば飛躍的な成長を遂げています。3Dプリンタは世の中で騒がれた時期(第3次ブーム、大参事ブームと言っていた方もいました)から安定期に入り、その急速な導入場面から、うまく運用されている企業の方々の発展的な事例を聞けるようになりました。また樹脂系材料の進歩や金属の3Dプリンタの進化といった展開も遂げています。

もともと3Dプリンタの原理は日本人による発明でした。しかしながら、現在販売されている3Dプリンタの多くは、欧米企業によるものです。

自動車業界では、電気自動車(EV:Electric Vehicle)がここまで普及するとは、10年前の私は思ってもいませんでした。この普及によって、モーター技術や制御技術の大きな進歩が実現していることでしょう。

電気自動車向けのパワーモジュールが生産拡大することで、半導体と自動車業界のかかわりもより増えるでしょうし、半導体後工程にも興味がある私にとっては、これらのパッケージ技術・設計技術というものに興味を得られずにはいられません。

また、さらには、自動運転技術、ディープラーニングなどの、急速な制御の進化も見られています。そして電気自動車は、従来は少量生産だったところ、大量生産されるようになってきています。

昨今では、IoT(モノのインターネット)といわれるように、センシング技術とクラウド、AI技術を駆使したサービスの普及が見られ、あらゆる製品設計の中での、センサーの組み込みも考えられるようになってきています。

センサー自身は微細化が進み、そのセンサーを仕込むことでさえ、軽薄短小化が進んでいるのだと考えますし、センサーを仕込んだ製品もまた大量生産化が行われるようになってきていることでしょう。

ロボット技術はいかがでしょうか。Pepperは2014年に発表され、今では街のあちこちで見かけることができるようになりました。2017年11月に開催されたSOLIDWORKS WORLD JAPAN 2017では、元Pepper開発者であったGROOVE Xの林要社長による基調講演がありました。

「ロボットはもともと産業機械向け用途だったが、最近は人を手伝い、おしゃべりをする人型ロボットが登場した。今後はおしゃべりもしない、お手伝いもしない、人型でもない、新種のロボットが登場するだろう」というお話がありました。Pepperの登場や量産もそうでしたが、そのような予測も10年前の私には想像できないことでした。

このような新たな産業の創出、進化、高密度高精細化、量産といったように技術革新は止まりません。生産拠点も世界中に展開されています。私が今関わるフラットパネル業界においても、最も大きな製造拠点としては、日本はもちろん、中国や韓国があります。自動車産業の盛況によって北米、欧州、極東、他のアジア諸国での製造というものも展開されています。かつて液晶立国といわれた日本では逆風が吹いており、苦戦を強いられていると共に、その逆風の中で新技術の確立と再興を目指しているのも事実です。

このように、フラットパネル業界においても、その他の製造業において、新興国での発展が見られ、10年前にも言われていたグローバル化というものはとどまるところを知りません。これまで、モノづくりとの関連を意識しなかったアフリカでさえ、生産工場のある時代に変わりつつあるのです。言いつくせないほどの技術進展がこの10年に起こったということができます。

機械図面の10年と公差設計

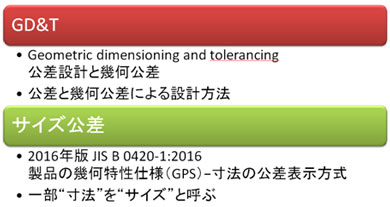

ではメカ設計の世界ではどうでしょうか。GD&Tや、サイズ公差といった言葉を聞いたことがあるでしょうか?

GD&TはASME(米国機械学会)規格に従った製図規格です。自動車業界で採用され、BIG3(ゼネラルモーターズ、フォードモーター、クライスラー)においては必須であり、日本国内の自動車メーカーでも採用されていると聞いています。これらの企業と取引するのであれば、GD&Tによる図面化は必須になるのでしょう。いわば、日本目線で言えば、海外で規格化されたものが、日本国内でも標準化されていき、これに従わなければ、これを使っていかなければ、取り残されることになります。

ポジティブにいえば、これを使うことで、海外でも通用するということになります。サイズ公差というものも、製品の幾何特性仕様(GPS:Geometric Product Specification)」というISO(国際標準化機構)の中で規格化が進められた内容で、既に一部のJIS(日本工業規格)にも反映されているものです。幾何公差を使用した設計においては“最大・最小実体公差”といわれる公差によって利得を得る図面指示の方法(筆者解釈)の話を聞くこともあります。

これらの話は、公差のお話を進めていく中で詳しく触れようと思いますが、国際的な規格の中で動いていることは確かなことでありながらも、その認知や普及となると海外に追い付いていないのではと思い、危機感も覚えることもあります。なお、設計図面とは単に紙に書かれた図面や電子媒体の2次元図面を指しているだけではなく、3次元図面、3次元単独図といわれるような3D CAD上で表現されるものも含んで呼んでいます。

この10年間も、簡易3D図、3D単独図といった2D図面から3D図面への移行の話をよく聞いてきました。多くの機関が専門委員会を設けてその議論や施行を進めてきているのだとは思うのですが、私のような産業機械、特に受注生産型で量産を行わない企業には縁遠いような気がする一方、国際化という視点では、先のGD&T同様、「このままではいけないのでは」と感じざるを得ません。設計図面の世界も確実に変化しています。

Copyright © ITmedia, Inc. All Rights Reserved.