デンソーの研究開発は両極端、「半導体はウエハー作製から」「AIは内製にこだわらない」:デンソー 先端技術研究所 レポート(1/2 ページ)

デンソーの中長期的な要素技術の開発を担う先端技術研究所。その中には“5年単位のロードマップで腰を据えて取り組む研究開発”と“ある日突然大きく変わることに備えたショートサイクルの開発”が同居している。

自動車産業を取り巻く100年に1度のパラダイムチェンジの中でどう生き残るか――。

デンソーの中長期的な要素技術の開発を担う先端技術研究所(愛知県日進市)。これまでの名称は「基礎研究所」だったが、基礎研究にとどまらず、実用化の可能性を確かめる応用研究や、モビリティ社会における新しい価値を作り出せる製品コンセプトの創出にも携わるため改称した。

また、2018年4月には同研究所の近くに開発子会社のSOKENを移転させる。メカや内燃機関、気流などの可視化技術に強いSOKENと、エレクトロニクスの先端技術を扱う同研究所が連携することで、メカニクスとエレクトロニクスのシナジーを創出する狙いだ。

先端技術研究所の中には“5年単位のロードマップで腰を据えて取り組む研究開発”と“ある日突然大きく変わることに備えたショートサイクルの開発”が同居している。手の内化を目指した技術ばかりでなく、「社外に良いものがあれば、内製にこだわらず対価を払っても取り入れていく」(デンソー 専務役員の加藤良文氏)というテーマもある。

「急がば回れ」なウエハー

2017年9月1日に、報道向けに先端技術研究所を公開した。

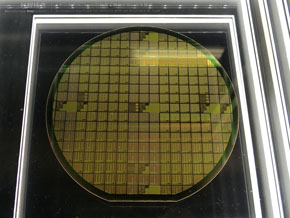

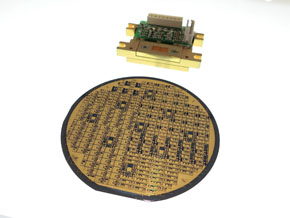

同研究所の研究テーマはエレクトロニクス、材料、HMI(ヒューマンマシンインタフェース)、バイオの4分野に分かれている。敷地内には4階建てのクリーンルームを持ち、ウエハーからシステム製品まで一貫して開発する。これまでにもレーザーレーダーのLSIや、エアバッグECU用のGセンサーをウエハーから手掛けた。有機ELディスプレイも素子から見直して車載品質を満たす製品を量産した実績がある。エレクトロニクス分野のうち、人工知能(AI)の開発は東京都内にあるデンソーITラボラトリとも連携している。

“腰を据えて取り組む研究開発”の1つがSiC(シリコンカーバイド)ウエハーだ。ウエハーの基になるSiC単結晶の作製から行う。デンソーは「車載用のSiCパワーデバイスがこれから立ち上がっていく段階だからこそ、ウエハーから品質を向上する取り組みが競争力につながる」(デンソー 先端技術研究所 所長の川原伸章氏)と考えている。

センサーをはじめウエハーから開発した製品が伝統的に数多くある(左)。メーター向けの有機ELディスプレイも量産。材料や素子の構造から見直して車載品質を満たした。「ABSチェック」と表示されている部分が有機ELディスプレイだ(右)(クリックして拡大)

センサーをはじめウエハーから開発した製品が伝統的に数多くある(左)。メーター向けの有機ELディスプレイも量産。材料や素子の構造から見直して車載品質を満たした。「ABSチェック」と表示されている部分が有機ELディスプレイだ(右)(クリックして拡大)デンソーの技術(RAF法、Repeated a-face法)は、結晶を成長させる工程を繰り返して、結晶欠陥の少ないSiC単結晶をつくりだすというものだ。粉末の原料を昇華させて結晶を成長させる時には、種結晶にある結晶欠陥が金太郎アメのようにそのまま残って大きくなる。結晶欠陥はデバイスの歩留まりに直結する。

RAF法は、一度成長させた結晶から欠陥が少ない部位を縦や斜めの方向から切り出し、さらにその部位を種結晶として使う。再び成長させた結晶には、最初の結晶ほどではないにしても欠陥が含まれている。同様に欠陥が少ない部位を切り出して種結晶として育てる工程を繰り返し、結晶欠陥密度を他社市販品の4分の1まで低減したとしている。工程を繰り返す必要十分な回数にはめどが付いている。

150mmウエハーの場合、20mm分の成長には2300℃以上の高温を細かく制御しながら100時間かかる。大きな種結晶を作製するのは割れとの戦いでもあるという。結晶を成長させる工程を繰り返すRAF法は、品質は高いがコストも高くなってしまうように見える。

現在、「結晶欠陥密度によって具体的にデバイスの歩留まりにどの程度差が出るかを検証中」(デンソーの技術者)だという。早く作製できるが結晶欠陥密度の高いウエハーよりも、時間はかかるが歩留まりを抑えるRAF法の方が「急がば回れ」でSiCパワーデバイスのトータルコストを下げられることを明確に示せれば、普及に弾みがつきそうだ。

今後、SOKENが隣接することにより、開発したウエハーで製造したインバーターを車両に搭載し、シャシーダイナモ上でテストを行うところまで一貫して行うことができるようになるという。

SiCデバイスの開発に代表されるデンソーの仕事の進め方は、これまでの実績の土台となったものでもある。「ただ、クルマの使い方が変わっていく中で、自動車メーカーの指示に着実に応えるだけでなく先端に出て変化を考えることも必要だ」と加藤氏は説明する。

Copyright © ITmedia, Inc. All Rights Reserved.