日本のモノづくりを活かすIoTの活用方法:トヨタ生産方式で考えるIoT活用(8)(1/4 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。最終回の第8回は、これまでのまとめとして『日本のモノづくりを活かすIoTの活用方法』について説明します。

前回まで7回にわたり、トヨタ生産方式を導入している企業(製造業)を例に各業務にIoT(Internet of Things、モノのインターネット)を活用する考え方について説明してきました。今回はこれまでのまとめとして『日本のモノづくりを活かすIoTの活用方法』について説明します。

1.日本の製造業の強みとは?

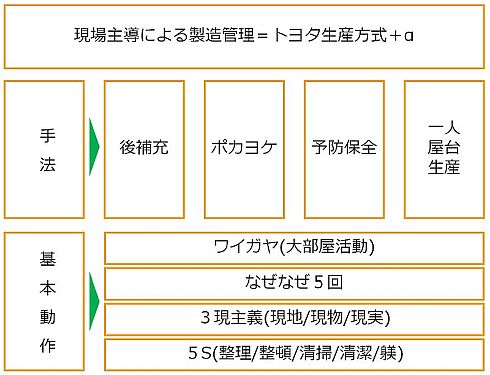

日本の製造業の強みを一言で表現すると、「現場主導による徹底した製造管理」と言えます。製造現場の努力で、各工程が後工程に不良を流さず、自工程で発生する7つのムダを極限まで改善し、最適なモノづくりを持続していることです。そこには基本動作として、「ワイガヤ」「なぜなぜ5回」「3現主義(現地、現物、現実)」「5S(整理、整頓、清掃、清潔、躾(しつけ))」を徹底して意識付けしており、手法として「後補充」「ポカヨケ」「予防保全」「一人屋台生産」などの定着が前提となります。

基本動作については、現場を誰が見ても正常か異常か分かる状態にしておき、異常が発生すれば、異常発生の大本となる要因まで掘り下げます。そして再発防止につなげることで、ムダの発生を防止していく活動を現場作業者全員に浸透させていくこととなります。この活動の基本思想は、作業者は全員最初は未熟、課題は個人で解決するのでなく、チームで知恵を出しながら解決を図りお互いの技術や人間性を高めていくことが前提となっています。この基本動作が徹底している現場の人達は常に「明るく」「前向き」で課題解決のために懸命に知恵を絞って努力しています。一緒に仕事していると自然にモチベーションが上がってしまうのです。3K(きつい、きたない、きけん)と思われがちな製造現場を人間力で働きがいのある職場に変えているのです。

手法については「後補充」「ポカヨケ」「予防保全」「一人屋台生産」どれも人が中心となっており、定着し持続していくのは難しいことばかりです。従って、基本動作がしっかりしている現場だからこそ成り立つのだと思います。

2.製造現場での課題

しかしながら、製造現場では「製品ライフサイクルの短期化」「生産拠点の統廃合」「コスト競争力の強化」の中で次の課題を抱えています。

(1)労働力減少と技術承継

熟練管理者、熟練工が減少していく中で、技術承継が十分にできていない状況下にあるとよくお聞きします。もともと長い時間をかけて培われた人間力からなる現場力がベースとしてあるために、生産拠点が海外に拡大していく環境の変化のスピードに対応できていないと捉えております。

(2)生産効率の向上

設備中心の工程(プレス、塗装、成型etc.)では、ある程度まとめて作る必要がある中で品ぞろえをよくしていく工夫が求められます。段替えを行う度に歩留り(原料の投入量から良品の生産量の割合)が悪くなっていく特性があるため、熟練管理者が生産順序の工夫を常に行っておりますが、前項の技術承継の問題で生産変更に対して柔軟な対応ができにくくなってきています。

(3)リードタイムの短縮

工程設計の際に、生産そのもののサイクルタイムだけでなく、部品や製品を運搬するルートを最短にするように決めています。しかしながら、新製品の立ち上がりや、他工場や仕入先からの移管などによりレイアウト変更が発生します。それを繰り返していくうちに非効率な運搬ルートになっていることがあります。限られたスペースによる影響もよくお聞きします。レイアウト変更の際にスペースが確保できる、運搬ルートが最適かのシミュレーションが不足していることが原因として挙げられます。

Copyright © ITmedia, Inc. All Rights Reserved.