クルマづくりは分子レベルから、「材料をモデルベース開発」「最短5分で耐食試験」:材料技術(3/4 ページ)

マツダのクルマづくりを支える先端材料研究を探る。モデルベース開発を応用した分子レベルでの素材開発や、耐食対策を効率化する短時間の防錆性能評価といった独自の取り組みを紹介する。

SPring-8が自動車部品の進化に貢献する

SPring-8について、ご存じない方のためのご紹介しておくと、これは強力なX線ビームを発生できる巨大設備である。東京ドームの3倍の敷地面積の中にはX線や赤外線などを作り出す電子の加速器群があり、そこから発せられるX線ビームを利用するために公的機関や大学、企業などが研究室を設けている。

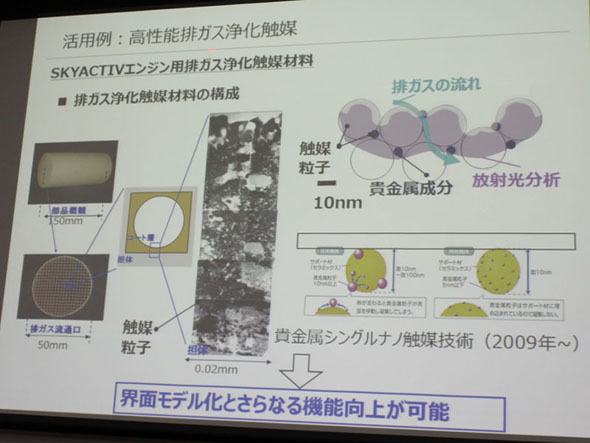

この共同研究については2016年6月に発表済みであるが、先頃ようやく共同研究の専用装置が完成した段階であり、これから運用を開始して研究開発が進められるそうだ。そして、この世界最高レベルの実験施設が使えるようになることで、シミュレーション上でしか分からなかったことが「見える」ようになるというのである。その活用例が排ガスを浄化する酸化触媒の解析だ。

「従来は表層を見ることしかできなかったのですが、触媒のセラミックを通り抜ける排気ガスの流れまで分析することが可能になります」(藤氏)。これにより貴金属成分の最適化などが期待できるという。実際に作動している状態での分析が可能になることから、さらなる機能の向上を見込んでいる。

「この他にも稼働中のバッテリーの電極などの様子も見ることができるので、どうなっているか分かるようになります」(藤氏)。化学反応の実際の動きを解明することで、さらに効率の高い設計を行うこともできそうだ。

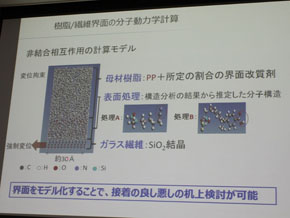

とはいえ、これらの分析によって開発が進められるのはこれからの話である。これと同時に進めていくのが、CAEをフル活用したモノづくり技術だ。スカイアクティブではシャシーや部品レベルで行っていたシミュレーションを、材料の分子レベルでのシミュレーションによって狙い通りの物性を実現し、強度計算を行うのである。

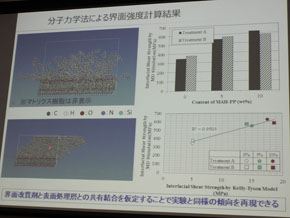

分子動力学に基づいてPP(ポリプロピレン)の分子レベルでの強度を計算し、補強材であるガラス繊維との界面強度を計るシミュレーションを見せてもらった。「バンパーなどは、分子の1億倍くらいの質量になってしまいますから、スーパーコンピュータの京を使ってもちょっと難しいと思います。ポスト京でようやく実現できるんじゃないでしょうか」。

これまで、マツダはハイテン材(高張力鋼板)やエンプラを活用してきたし、新型車の開発の一環で新しい素材や製法を編み出してきたこともあっただろう。しかし、クルマの基本性能を根本から引き上げるための素材開発となれば、その困難さは比べようもないほどだろう。マツダの新たな挑戦に期待したい。

Copyright © ITmedia, Inc. All Rights Reserved.