2Dと3Dの融合と、公差設計の重要性:3D設計推進者の眼(15)(1/3 ページ)

機械メーカーで3D CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は構想設計から詳細設計までのプロセスを振り返りながら、公差設計の重要性について考える。

前回は設計の3D化を進めていく上で、2D図面とJIS製図(日本工業規格が定める製図法)が重要であることについて話しました。

「JIS製図の重要性」というと、「ドラフターや2D CADを使用して製図をすることの重要性」についての話だと思われるかもしれません。そうではなくて、「設計者が加工会社や加工部門に対して、その形状を正確に伝えるために、今もなお2D図面が多用されている」「設計者は正しく形状を定める手法としてのJIS製図の知識を身に付ける必要がある」という私の考えを示しています。

デジタルエンジニアリングを推進する中で、3D CADを上手に使っていくことが重要視されると、JIS製図が軽視されてしまうような気がしています。設計者が持つべきスキルとしては、今後もJIS製図は重要なスキルであり続けるでしょうし、「それが日本の設計者にとっての共通言語じゃないのかな」と私は思っています。今後、教育機関や企業において、JIS製図の重要性についての認識がより高まっていくことを望んでいます。

3Dデータのみでは設計製造が完結しない現実

3D CADを使って、“単純に”3Dで部品形状を表現しても、それは“カタチ”にしか過ぎません。その形状が持つ属性を正確に伝えるには、寸法公差や幾何公差などがなければ、加工部門や計測部門、実際に組み立てを行う人にも、その意味が伝わらないでしょう。言い換えれば、寸法公差や幾何公差がない情報から、設計者が意図する部品やアセンブリは作れないということになるわけです。

私が使っているiCAD SXやSOLIDWORKSでも2次元図面作成機能は強化され続けています。これもその2D図面が持つ重要性を意味するものなのでしょう。

3Dによるデジタルエンジニアリングが進む中で、いずれは3Dデータだけで加工も組み立ても成り立つ時代が来るとは思いますが、当分はまだまだ、2D図面を必要とする場面が多く見られそうです。

構想設計から詳細設計までのプロセス、どうしてる?

そもそも部品設計を行う際、設計者はどんなことを考えているのでしょうか。製品の仕様を構想するところから考えてみます。

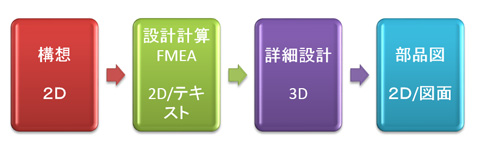

私は最近、構想図(構想レイアウト)を3Dで構想モデルを作成してしまうことがあります。とはいえ、今も主に2Dでの作業です。

構想図ですから、必ずしもその精度は必要ありません。どんな機能を持っているのか、どの程度の大きさなのか、装置内の工程さえ分かればよいのです。過去の2D図面の資産を生かして、仕様に応じて機能ブロックになっているユニットを拡大させたり縮小させたり、場合によってはそのままの状態で、構想レイアウト上に配置をしていきます。つまり構想段階で、流用設計が行われているわけです。流用設計のメリットは、「実績がある」という信頼性です。

新規性がある部分については、その機能性能を考えながら、レイアウトに入れ込んでいきます。会社によっては仕様書から書くのか、構想図を描くのか異なるかもしれませんが、私はまずは構想図から始めています。

お客さまとのやりとりが繰り返されることで、要求仕様も正確になっていきます。それを受ける形で装置仕様の中身の精度も上がり、構想図が完成に向かいます。ここまでは2Dによって設計が進められます。

受注となれば、そこから詳細設計が開始されますが、ここでいきなりCADに向かうのか、それとも設計計算書に取り組むのか、またはリスクの分析を行うのか、リピート性や新規性によって異なるものですが、私はリスクの分析から始めることをお勧めしています。

リピートにおいても、新規においても、リスクは存在します。リピートであれば「前回不具合があったのか」「その不具合が対策済みなのか」を考えます。新規設計であれば、実績がない故の不安要素があるはずです。

詳細設計を進める中、不安を覚えながら進めていた内容ほど、出図した後の不安も大きくて、しかも組み立て始めたり装置が動き始めると「その不安が的中」みたいなことが私にはよくありました。

そのようなことにならないよう、不安要素を洗い出すため、設計者視点でFMEAを実施しています。

FMEAでリスクを挙げた事項について検証方法を考えます。検証方法は、設計計算やCAEによるシミュレーション、評価実験などがあります。詳細設計前に行うもの、詳細設計過程で行うもの、実装置で行うものなどとさまざまです。このような“急がば回れ”は必要なことです。そして、ここでも2Dを基になり、“文字で”設計が進められています。

それを経て、いよいよ詳細設計です。ここから3D CADを使用して、装置設計を本格的に開始するわけですが、さて、「どこから設計を開始しましょうか?」「どのように設計を開始しましょうか?」

チーム設計の場合は、リスク分析と同時に3D CADによる設計が開始されることもあります。チーム設計のリーダーはレイアウト管理が必要となります。構想図を基準にして、各ユニットのエリアを決めます。これは「取り合い関係」と私は言っています。ユニットによっては、あるエリアへ移動するものもあれば、固定のものもあります。

これらは装置内を移動する「ワーク」と呼ぶ製品によって、取り合い関係の基準が作られていきます(ワーク:装置に投入される材料や装置によって組み立て・製作される製品)。

SOLIDWORKSであれば、「エンベロープ」を用いてワークを作成し、また任意の平面を作成することで取り合いの範囲を決めていけばよいでしょう。iCAD SXであれば、透明パーツを用いて取り合い範囲やワークを作成して、この透明パーツを部品表から除く設定を行えば、同じことができます。

Copyright © ITmedia, Inc. All Rights Reserved.