“脱系列”時代の原価企画、IoTで高い見積精度を確保する:トヨタ生産方式で考えるIoT活用(7)(3/5 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第7回は、原価企画にIoTを活用する考え方について説明します。

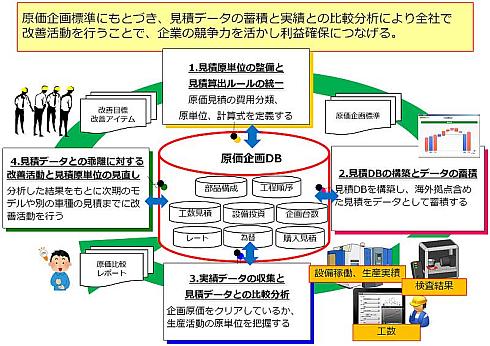

原価企画のあるべき姿

自社の競争力を最大限に生かす原価企画を行うには次のサイクルを回すことが重要となります。

1.見積原単位の整備と見積算出ルールの統一

まず、原価を見積もる材料費、加工費、経費の変動費やスタッフ部門などの固定費、それ以外の物流費、開発費、営業に関わる販売費といった見積の費用分類と、それを算出する原単位および算出式を定義します。よくあるのが、国内と海外や完成車メーカー別にこの内容が異なることが多々ありますので、同じ部品を見積もっても価格が異なるケースがあります。

まずは一物一価になるように定義と見積算出のルールを全社で統一することが重要です。

2.見積データベースの構築と見積データの蓄積

顧客からの短納期の要求に応えたり、海外まで含めた見積情報のやりとりを円滑にしたりするために、見積データベースを構築することが必要になります。車種が立ち上がると開発フェーズごと(企画、設計、試作、量産)に見積を行い、その差も明確にする必要があります。

その見積情報を共有して、各自が新規見積に活用することで精度を確保した見積を迅速に行うことが可能となります。

3.実績データの収集と見積データとの比較分析

量産開始になった後で、実際に作られているモノの原価と原価企画時点の見積を比較します。

一般的には量産開始になり、価格が決まった時点で原価企画の業務は終了になります。しかし、それだけでは見積の精度が確保できたのか、原価企画時点で見直すべきものは何か、といった改善に活かすことはできません。実際原価といっても、金額だけを見ては何が違っているか分からないため、1.で説明した金額算出のための原単位を明確にして比較することが重要です。

例えば、加工費が見積時点よりも高かった場合、原因が人の作業にかかる時間/不良率/可動率なのか、現地の加工レート(一定時間当たりの金額)なのか、といった所を明確にしなければ具体的な改善のアクションにはつながりません。

4.見積データとの乖離に対する改善活動と見積原単位の見直し

3.で具体的な乖離部分が分かった所で、次期のモデルや別の車種の見積時点までに改善活動を行います。特に、不良率や可動率といった原単位の値や計算式を見直した場合、自動車部品は流用率が高く、既存で使用している部品を採用することが多いので、見積にすぐに生かすことが可能になります。

Copyright © ITmedia, Inc. All Rights Reserved.