「モノづくりの楽園」は金型の限界を超えた――サイベック:オンリーワン技術×MONOist転職(2)(1/3 ページ)

日本の“オンリーワンなモノづくり技術”にフォーカスしていく連載の第2回は、超高精度の金型開発と厚板の複雑加工技術のオンリーワン、サイベックコーポレーションだ。

長野県塩尻市に本社を構えるサイベックコーポレーション(以下、サイベック)は、超精密部品の金型開発およびプレス加工を生業とする。金型とプレス加工ならば珍しくないと思うかもしれないが、その高精度かつ鏡面の立体加工技術は尋常ではない。その理由は、他社にはまねのできない金型へのこだわりと企業文化にあり、毎年のようにさまざまな表彰も受けている。同社 VT研究所 GM 主幹技師の笹川淳氏にオンリーワンたる所以を聞いた。

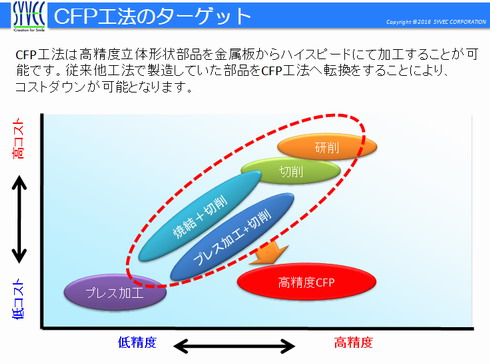

独自のCFP工法で、スピードと高精度、剛性を実現

サイベックは、1973年、現社長である平林巧造氏の父・平林健吾氏が、プレス加工の会社として「信友工業」を設立したのがスタートだ。プレス加工に重要な金型の開発に注力するなかで、板材の冷間鍛造と順送プレス加工を融合したCFP(Cold Forging Progressive:冷鍛順送型)工法を生み出した。

そのメリットは多い。まず「焼結+機械加工」「プレス+機械加工」「切削」「研削」といった加工をプレス化することで、大幅にコストダウンすることができる。複雑な立体形状も板材から順送プレスで製造するため、ハイスピード生産が可能だ。またプレスによって強度が増すため、材料を薄くすることができ、軽量化もできる。まさに時代が要求する技術なのである。

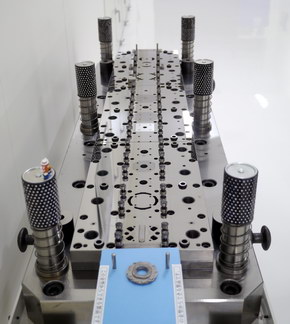

CFP工法の核となるのは、精度の高い金型と、プレス機である。サイベックの機械は、高精度の金型を最大限活用するために、全てプレス機メーカーと共同開発したもの。そのため、剛性と精度のレベルが桁違いで、アクセサリーにもなりそうな鏡面加工を磨きの工程を経ずにプレスだけで実現する。

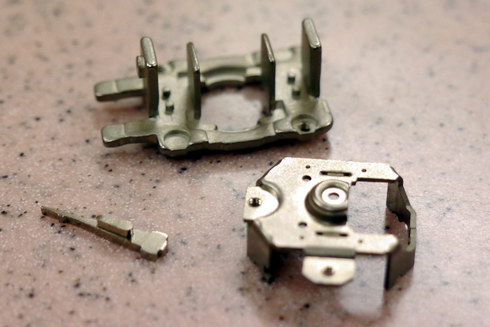

CFP工法で最初に作られたのは光ピックアップ部品だった。複雑な形状で、それまでは複数部品か、溶接で対応していたが、プレス化によって強度が増し、コストが大幅に下がった。次に取り組んだのは、ドットインパクトプリンタ用の精密ピン。切削や粉末治金でしか製造できなかったものを、唯一サイベックがプレス化した。今も中国を中心に需要が伸びており、同社は現在でも世界の約半分のシェアを持っている。

Copyright © ITmedia, Inc. All Rights Reserved.