ダイセル式生産革新がさらなる進化、日立の画像解析でミスや不具合の予兆を検出:スマートファクトリー(2/3 ページ)

日立製作所とダイセルは、製造現場における作業員の逸脱動作やライン設備の動作不具合などの予兆を検出し、品質改善や生産性向上を支援する画像解析システムを共同開発した。ダイセルが実証試験を行っているエアバッグ用インフレータ工場で、2016年度内をめどに本格運用を始める。

人、設備、材料の3M+作業手順

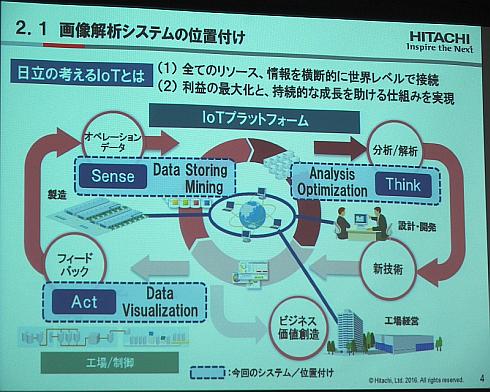

日立製作所 産業・流通ビジネスユニット 産業ソリューション事業部 産業製造ソリューション本部 本部長の森田和信氏は「日立の考えるIoTでは『Sense』『Think』『Act』をいかにスムーズに回していくかが重要になる。今回の画像解析システムでは、このサイクルを、人(Man)、設備(Machine)、材料(Material)の3Mに適用するべく、作業員が業務を進める作業手順(Method)に落とし込むことを重視して開発を進めた」と語る。

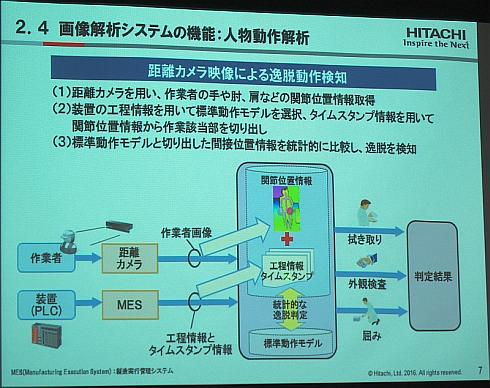

実際の機能も、「人」に対応する人物動作解析、「設備」に対応する設備異常解析、「材料」に対応する溶接異常解析を行えるようになっている。人物動作解析では、距離カメラを用いて作業者の手やひじ、肩などの関節位置情報を取得した上で、標準動作モデルと関節位置情報を統計的に比較することで逸脱動作を検知する。具体的には、両手動作、目視動作、屈み動作の3項目について、規定した逸脱度を超えると、生産ラインのマネジャーに通知が送られる仕組みになっている。

関節位置情報は作業該当部を切り出すなどの工夫を施しているので認識率は高い。「当社研究所での成果では90%以上という数字も出ている」(森田氏)という。

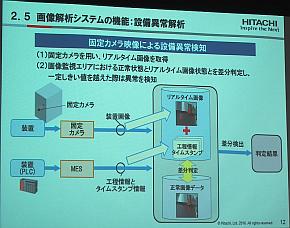

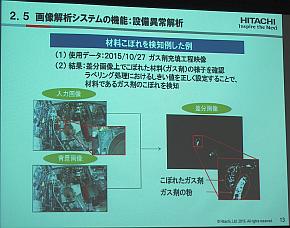

設備異常解析は、固定カメラで設備内の画像をリアルタイムで取得する。正常な状態との間で差分判定を行い、一定のしきい値を超えたら異常として通知する。

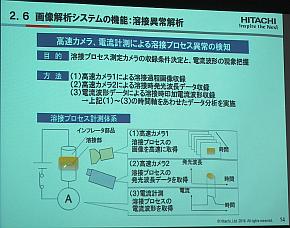

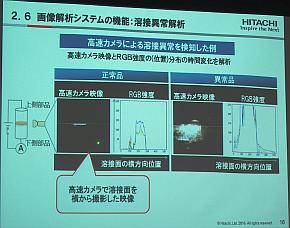

溶接異常解析の場合、高速カメラで溶接過程の画像と溶接時発光波長データ、製造実行システム(MES)から取得した溶接時の印加電流波形を取得し、時間軸を合わせて分析する。

さらに3Mデータと画像データをひも付け表示することで、生産工程における製品品質・作業品質の継続的な改善に活用するとしている。

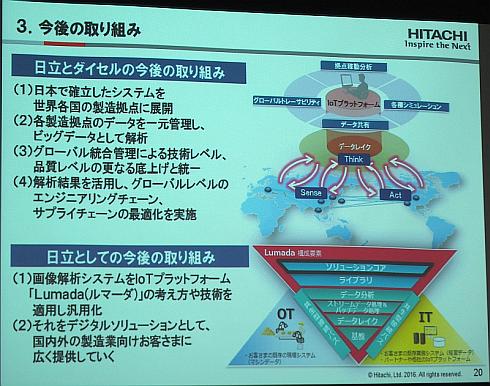

現在、ダイセルが画像解析システムを運用しているのは播磨工場だけだが、今後は海外の6工場にも導入していく計画である。導入を広げて行く中で、各工場のデータを一元管理してのビッグデータ解析や、グローバル統合管理による技術レベルと品質レベルのさらなる底上げ、解析結果を活用したエンジニアリングチェーンやサプライチェーンの最適化なども実施するとしている。

Copyright © ITmedia, Inc. All Rights Reserved.