創業100周年の日本精工、電動パワーステアリング開発は「省燃費だけじゃない」:クローズアップ・メガサプライヤ(2/3 ページ)

創業100周年を迎える軸受大手の日本精工。連結売上高約1兆円の約3分の1を占めるのが、電動パワーステアリング(EPS)を中核とした自動車部品事業である。同社EPSの沿革や開発の方向性について、同社ステアリング総合技術センター ステアリングR&Dセンター 所長を務める山田康久氏に聞いた。

「世界最軽量EPS」と「アクティブオンセンタリング制御」

日本精工には、高機能化や高出力化といったコラムタイプEPSの開発をけん引してきた自負がある。その格好の事例となるのが、2016年1月に発表した「世界最軽量EPS」だろう。

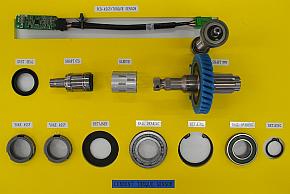

世界最軽量EPSは従来比で13%の軽量化に成功した。ステアリングハンドルの上下角度を調整可能なチルト機構付きコラムタイプEPSとしては世界最軽量である。「一口でEPSの軽量化といっても、周辺部品の場当たり的な対応ではここまでの軽量化はできない。そこで、EPSの中心部分にあるトルクセンサーを小型化/軽量化し、トルクセンサーに見合う形で周辺部品の小型化/軽量化も進めて行った」(山田氏)という。

トルクセンサー本体は解析技術を活用して大幅な小型化を図った。新設計によって従来比49%もの軽量化に成功している。

そしてトルクセンサー本体と組み合わせる機構部品も、シャフト部で同19%スリーブ部で同60%軽量化している。これにより、トルクセンサーユニットは同24%の軽量化を果たした。

モーターからの力を伝える減速機構であるウォームとウォームホイールは、ギアのかみ合いを解析し設計を最適化することで同32%の軽量化を実現した。こういった減速機構の軽量化は、材料変更による場合が多いが「グローバル調達の観点から材料は変更していない」(同氏)としている。

ダイキャスト部品となるギアボックスの形状最適化も行った。従来の構造解析だけでなく、湯流れ、凝固解析も行って鋳巣を抑制し薄肉化した。ダイキャストの試作ラインを自社内に導入したことも大きく貢献している。これで現行EPSと比べて23%の軽量化を実現した。

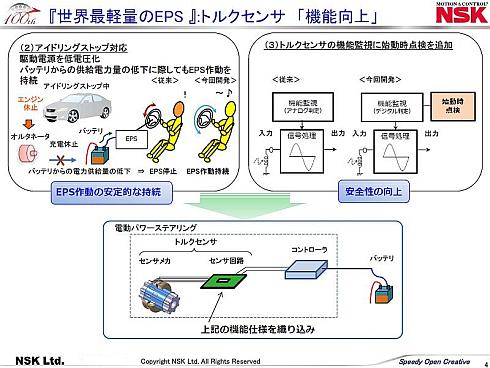

世界最軽量EPSの特徴は軽量化だけにとどまらない。まずは、アイドリングストップシステムに対応するためEPSの最低駆動電圧を9Vから7Vに下げて、EPSの安定動作を確保した。搭載数が急激に増加しているアイドリングストップシステムだが、エンジンが停止する停車中などに鉛バッテリーからの出力電圧低下が起こりやすく、EPSをはじめとする電装部品の動作が不安定になるという課題があったからだ。

加えて、トルクセンサーの機能監視をエンジン始動時から行えるようにした。従来の機能監視はアナログ信号で判定していたが、世界最軽量EPSはデジタル信号で判定するように変更した。このデジタル信号で判定する回路に始動時点検の機能も追加して、安全性を高めた。

これらの軽量化以外の特徴は、同社のEPS開発における「省燃費以外の付加価値」という考え方に基づくものだ。そして、世界最軽量EPSと同日に発表された「アクティブオンセンタリング制御」にもその考え方は生かされている。

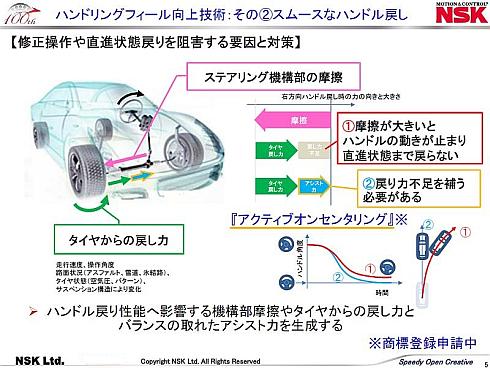

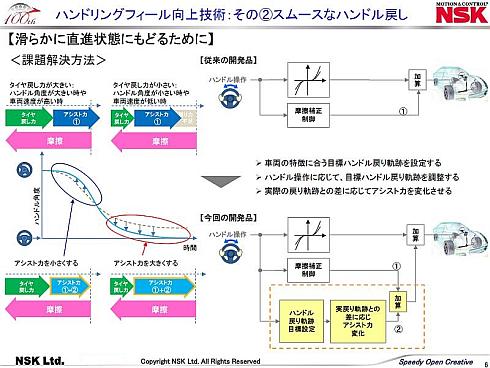

アクティブオンセンタリング制御は、ドライバーの修正操作を減らすことが可能なステアリングの機能だ。山田氏は「スムースなハンドル切り出し、一体になって動くビルド間をEPSで実現できる」と述べる。

一般的にEPSが出力するアシスト力は、ステアリングハンドルを回した角度や走行速度に合わせて一定の力が入る。しかし運転状況によってはアシスト力が多すぎたり少なすぎたりしてステアリングハンドルを直進状態に戻す操作が必要になり、ドライバーがストレスを感じてしまう。

アクティブオンセンタリング制御では、スムースなハンドル戻り軌跡を目標値として設定し、実際の戻り軌跡との差を小さくするようにアシスト力を発生させる。実車に搭載しての試験でも操作性やオンセンタ感、質感の改善を確認している。

世界最軽量EPS、アクティブオンセンタリング制御とも、2017年に市販車両に搭載される予定だ。

Copyright © ITmedia, Inc. All Rights Reserved.