金属加工の現場の苦労を知ると、公差設計もきちっとしなきゃって思うよね:ママさん設計者の「モノづくり放浪記」(1)(5/6 ページ)

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は15年にわたりCAD/CAMを活用し続ける金属加工業の日本インテックを訪れた。

ハニカム材を加工する

この機械の位置から右方向へ進むと、1つの個室に突き当たります。

「ハニカム加工室」……?

決して「ハニカミ屋さんがひきこもって加工する部屋」ではありません。ここはアルミ合金のハニカム材(ハチの巣のような構造をした材料)の面びきに特化した加工室です。

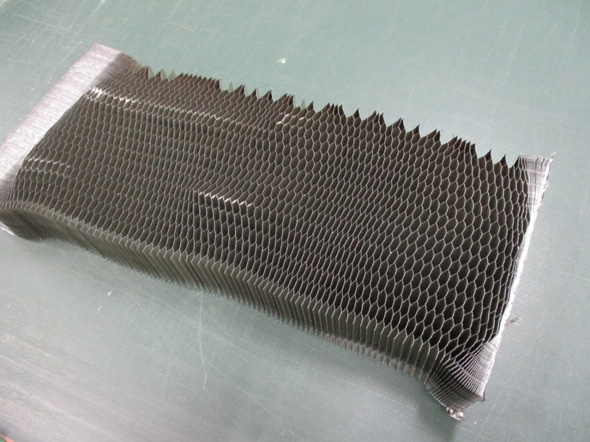

これがハニカム材を広げたところです(一度広げると元には戻りません)。

先ほど「日本インテックは航空関連や宇宙関連事業向けの部品供給もする」と紹介しましたが、その部品の1つがこのハニカムです。軽量で高強度のハニカムは航空機や人工衛星の部品に多用されます。分かりやすい例では、宇宙航空研究開発機構(JAXA)の宇宙ステーション補給機「こうのとり」のボディに同社が加工したハニカムが使われています。

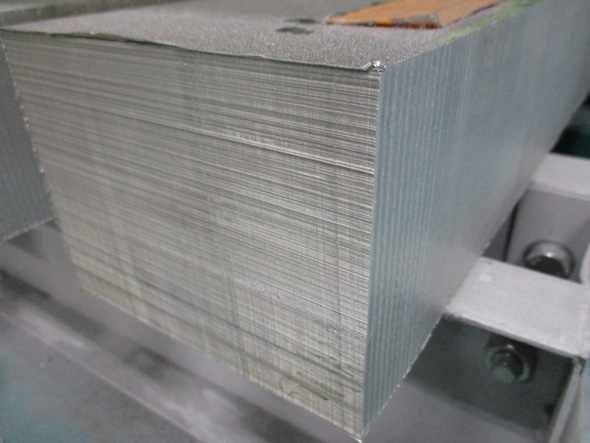

このような、ざく切りのまま支給された加工前のハニカム材を、いったんコンターマシンで必要な幅に切断した後、加工機にセットします。

そして、こちらがハニカム加工専用機です。

これは無給油での切削加工機です。切削時に油を使わないため、排出されるアルミの粉じんが飛散してあちこちに舞い込むので、粉じん爆発を防ぐためモータは防爆型になっています。機械周辺の清掃にはコンプレッサエアーによる専用集じん機を使うなど、作業を安全に行うため万全を期しています。

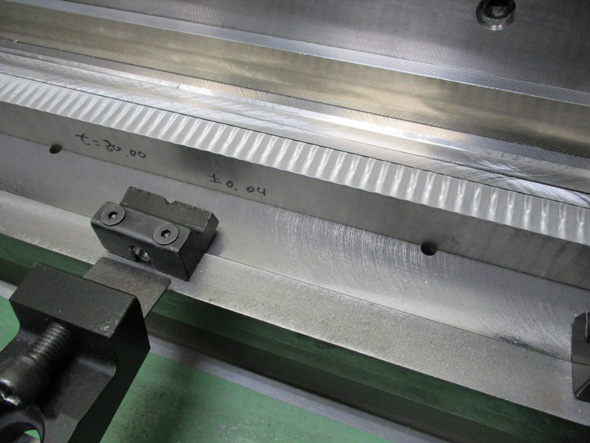

機械に材料を置き手前のクランプを締めてセットします。この上をフェイスミルが往復して寸法を整えていくのです。材料に「t=30.00±0.04」と仕上がり寸法が指示されています。コンターマシンで粗切断したハニカム材をこの寸法精度に仕上げるには、フェイスミル1往復につき数ミクロンずつの削り落としを長時間かけて繰り返すわけです。

1日当たりの仕上がり数は平均3〜4本ですが、作業者の習熟レベルによってその数は変わってしまうそうです。生産ペース安定化のため、また加工ノウハウを会社に残すためにも、1人でも多くの熟練者を育てることに力を入れたいとのことです。これはハニカム加工の話だけではなく部品加工全般についての話です。

Copyright © ITmedia, Inc. All Rights Reserved.