開発期間を従来の半分にしたIHIのCAE実践――ロケットエンジン設計から生まれた「TDM」:CAEイベントリポート(3/5 ページ)

IHIでは多目的トレードオフ設計手法などを活用して、設計工程において後戻りが起きない仕組みを構築している。このベースとなるのは、「設計変更のたびに最適解を求めるのではなく、既に求めた解から最適解を選ぶ」という考え方だ。この手法は後戻りをなくす他にも、さまざまな面でメリットをもたらした。

最適化ツールはExcel

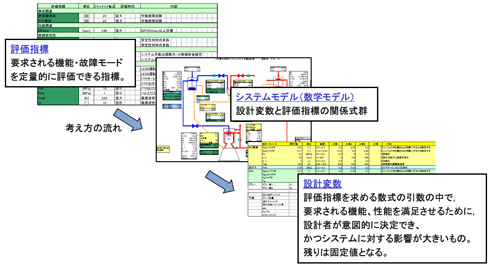

最適化における設計変数の選び方が多すぎてよく分からないという時は、「入り口の設計変数ではなく出口の評価指標から入っていくとよい」と呉氏は述べた(図6)。

評価指標であれば設計変数はあまり多くない。この時のコツは、「単位が付くか考えること」だという。例えば信頼性は具体的な単位がない、つまり物理量が分からないので使えない。評価指標を抽出した上でモデルを作成すると、自然に引数が出てくるので、その中で設計者が自由に変更できるものを設計変数とすればよい。

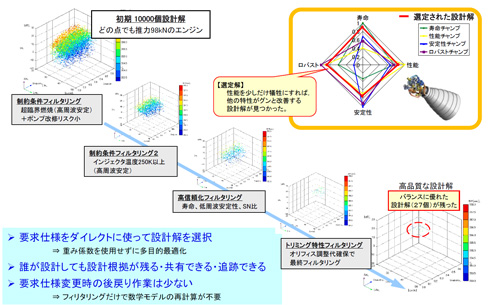

出てきた答えを条件によりフィルタリングして、最適解を選択する。今回のロケットエンジンでは、1万個のデータベースから、壊れないための条件や、顧客の要求性能などによるフィルタリングを行うと、残る答えは27個になった。これらのモデルを描くと、同じような形状のエンジンになったため、これらの共通点を見つけ、もしくは平均を取ることで形状を決定できた。「この方法だと誰がやっても最適な性能を持った形状を決定でき、しかもその根拠が残る」(呉氏)(図7)。

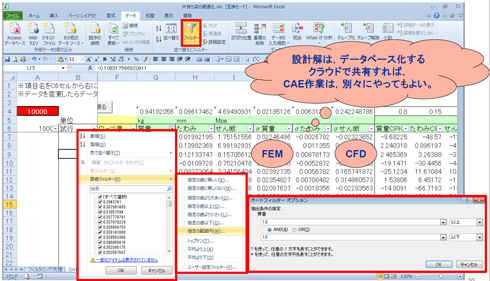

なおフィルタリングを行うのは、市販の最適化ツールではなくExcelである(図8)。

関連データを全てEelに入力しておき、オートフィルタ機能を使えば最適解が残る。「全員が持っているツールなら、一部の人だけではなく誰でも設計工程を理解し、最適化に取り組める」(呉氏)。

Copyright © ITmedia, Inc. All Rights Reserved.