品質保証の体制をIoTでカイゼンする:トヨタ生産方式で考えるIoT活用(3)(1/4 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第3回となる今回は、品質保証体制へのIoT活用のポイントについて紹介します。

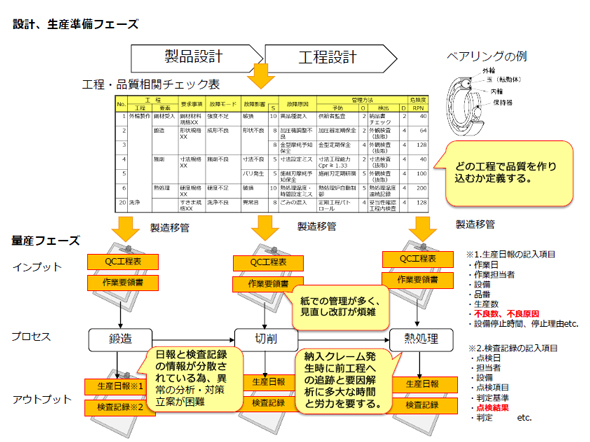

モノづくりのグローバル化が急速に進展する中で、品質保証体制の強化は重要なテーマとなっています。製品設計から工程設計、そして量産移管というプロセスの中で、品質を作り込む過程や製造工程における検査工程などの品質管理は、10年以上も属人的なやり方が変わっておらず、さらに現場の世代交代が進む中で品質保証に対する考え方の本質が十分に引き継がれていないといった状況にあると感じております。

本連載「トヨタ生産方式で考えるIoT活用」の第3回となる今回は、トヨタ生産方式を導入している企業(製造業)を例に、こうした課題をかかえる品質保証体制を、IoT(Internet of Things、モノのインターネット)活用して強化するための考え方のポイントについて解説していきます。

品質保証における課題

まず、品質保証における生産上の課題と現状について、具体例を交えながら個別に解説していきます。その概要を以下の図1に示します。

1.検査上の課題

検査に対してですが、外観検査は全品検査を行っていますが、目視による人でのチェックが主流です。従って後工程に不良が混入すると複数の人によるダブルチェック、トリプルチェックを行っており、人に頼る方法となっているのが実情です。また検査の全てが全品検査ではなく、寸法計測などは抜き取り検査が一般的となっております。あるべき姿は全品検査ですが人による計測となるため、作業が追い付かない状況です。

検査記録も紙での管理が多く、記録できる情報としては品番、生産数、不良数、廃却数などです。これらも管理ミスも不良原因の1つとなり得ます。本来は不良発生時の温度や、素材注入量などの情報も複合して把握できると要因解析につながりますが、そこは人手による記録の限界となっています。また解析のためにはデータ入力作業も発生するため、データ入力の工数が掛かること、そして解析までにタイムラグが発生します。

Copyright © ITmedia, Inc. All Rights Reserved.