工場排水の再利用を安価に実現、全量リサイクルに道:FAニュース(1/2 ページ)

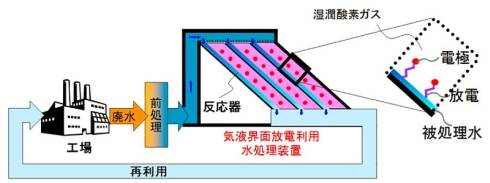

三菱電機は、東京都内で開催した研究開発成果披露会において、工場排水や下水を安価に再利用できる「気液界面放電による水処理技術」を説明。今後は、1日当たり1000トンの排水処理が可能な装置の開発を進め、2018年度の事業化を目指す。

三菱電機は2015年2月17日、東京都内で開催した研究開発成果披露会において、工場排水や下水を安価に再利用できる「気液界面放電による水処理技術」を説明した。今後は、1日当たり1000トンの排水処理が可能な装置の開発を進め、2018年度の事業化を目指す。

工場から出る排水の中には、さまざまな沈殿物や洗浄に用いた有機溶媒などが含まれている。これらをそのまま工場域外に排出するわけにはいかないので、基準をクリアできるるようにさまざまな処理を行ってから排出する。しかし世界的な水不足により、地域によっては処理後の排水を捨てるのではなく、工場で再利用する必要も出てきている。

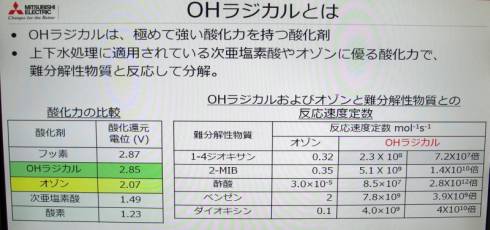

工場排水の再利用で課題になっているのが、ジオキサンやダイオキシン類、クロロフェノール類、エチレングリコール、農薬・医薬品などを含んでいる場合だ。これらの難分解性物質は、従来の排水処理に利用されてきた次亜塩素酸やオゾンの酸化力では分解できない。

酸化力の指標である酸化還元電位で見ると、次亜塩素酸が1.49eV、オゾンが2.07eV。難分解性物質を分解するには、これらを上回る酸化還元電位を持つ酸化剤が必要になる。そこで注目されているが、酸化還元電位が2.85eVと極めて高いヒドロキシル(OH)ラジカルだ。難分解性物質との反応速度は、ジオキサンの場合でオゾンの1億倍以上、ダイオキシンで同1000億倍以上に達する。

このOHラジカルを用いた排水処理によって、工場排水の再利用率を飛躍的に高めることが可能になる。ただし、促進酸化処理と呼ばれる従来の技術では、OHラジカルを生成するための装置コストや運用コストが極めて高かった。促進酸化処理では、乾いた酸素から、オゾン発生装置を使ってオゾン濃度が10%程度になった酸素を工場排水内に送りこみ、そこに紫外線ランプを照射することでOHラジカルを発生させ、工場排水を処理していた。

高コストになる理由は2つある。1つは、オゾン発生装置でオゾンを発生させるには乾いた酸素ガスが必要であり、工場排水の処理後に湿気を持ってしまった大量の酸素を再利用できないことだ。もう1つは、大量の酸素を作るのに必要な大規模の酸素発生装置やオゾン発生装置、残ったオゾンの分解塔といった装置構成の複雑さだ。

Copyright © ITmedia, Inc. All Rights Reserved.