キヤノンが狙う“産業の目”、カメラや事務機で培った技術力を製造ラインへ:産業用画像技術(1/2 ページ)

キヤノンは2014年4月に参入した3Dマシンビジョンシステムの動向について記者説明会を開催した。2017年までに年間300台の販売台数を目指す。

キヤノンは2014年11月5日、同年4月に参入を発表した3Dマシンビジョンシステムについての記者説明会を開催した。既に「月5〜6台ペースでの受注が取れ始めている」(同社)とし、2017年までには年間300台ペースでの販売を目指すという。

キヤノンでは、デジタルイメージング技術を生かした新規事業拡大への取り組み強化を進めており製造業向けのソリューションも拡大を進めている。この流れの中、4月に参入を発表し販売を開始したのが3Dマシンビジョンシステムだ(関連記事:キヤノンがマシンビジョン市場に新規参入――産業用分野への取り組みを加速)。

3Dマシンビジョンは年率50%の成長を遂げているとしているが「従来は、期待感は高いものの精度や安定性が量産ラインで使用するには物足りないものが多く、実使用に至るケースは少なかった。これらを技術的に解決することができれば、参入のチャンスはあると考えた」とキヤノンマーケティングジャパン産業機器・医療機器部門 産業・医療機器事業計画室 販売推進課 課長 前田将一氏は語る。

「ばら積みピッキング」を可能に

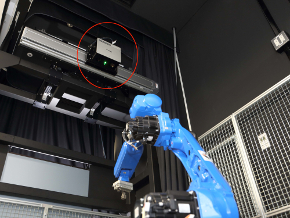

参入第1弾製品として同年4月に投入した「RV1100」は、同社がカメラや事務機の研究開発で培ってきた画像認識技術や情報処理技術を活用し、高速かつ高精度に部品の3次元認識が行えることが特徴としている。カメラ部とプロジェクター部を1つの筐体に収めた一体型で、ロボットがパレット内にばら積みされた部品をピッキングする「ばら積みピッキング」用途などでの使用を想定した製品だという。

従来のロボットによる部品のピッキング作業は、専用装置によって並べ替えをし、2次元ビジョンセンサーでセンシングしてピッキングするなど、複数のロボットや装置が必要となるケースがほとんどだった。また3次元センシングを行う場合でも、部品の姿勢を認識する2次元ビジョンセンサーや仮置き台などを必要とするケースが多かった。これらの機器を用意するためには必要なコストが高くなるため、結果としてピッキングや運搬などの作業は人手で行う場合も多い。

しかし、RV1100では高度なセンシング技術と、画像処理アルゴリズムにより、高精度の認識が可能となり、パレットにばら積みされた部品でも正確に認識できる。そのため、ばら積み部品をそのままロボットがピッキングできるようになり、省人化が可能となる他、複数の機器を利用していた場合はその削減が行えるようになるという。

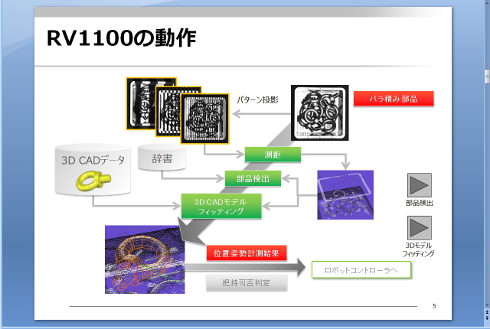

RV1100の仕組み

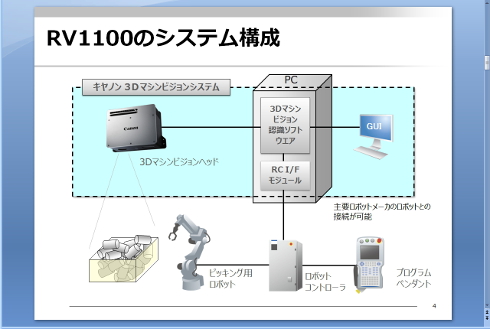

RV1100の基本となるシステム構成は以下の通りだ。

まずプロジェクターとカメラが一体化した3Dマシンビジョンヘッドで、部品をセンシングし、PCにインストールした3Dマシンビジョン認識ソフトウェアで処理を行う。そこで認識した情報を基にRC I/Fモジュールを通じてロボットコントローラに指示を飛ばし、部品のピッキングを行うというものだ。3Dマシンビジョンヘッドそのものもキヤノンのカメラ技術などが生きる領域だが、実は大きな特徴となっているのはこの3Dマシンビジョン認識ソフトウェアの部分だ。画像情報を正しく認識し、部品の形状と状態、どこを把持(はじ)すればいいのかなどを判断するには、画像処理のノウハウが必要になる。

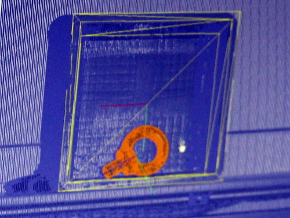

より具体的に動作内容を見ていこう。まず3Dマシンビジョンに搭載されたプロジェクターによりパターン投影を行い、ばら積みされた部品の測距を行う。こうして得た画像データを事前に登録しておいた部品データの「辞書」および、保持している3次元CADデータと照らし合わせて部品を検出。正確な形状や姿勢などを認識する。その結果に対し把持できるかどうかの可否判定をした上で、可能であればロボットコントローラへと指示を送るという形だ。

Copyright © ITmedia, Inc. All Rights Reserved.