タイヤ製造工法に「革命」を起こす東洋ゴム仙台工場、会長が語る“逆の発想”:小寺信良が見たモノづくりの現場(6)(2/4 ページ)

シンプルであるが故に抜本な改革が起こりにくいタイヤ技術。しかし製造工法に革命を起こし海外に打って出ようという日本企業がある。国内シェア4位の東洋ゴム工業だ。新工法を展開する仙台工場を小寺信良が訪ね、同社の中倉健二会長にインタビューした。

タイヤ製造の方法

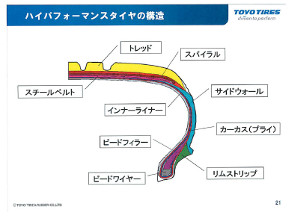

普通に暮らしていてタイヤの構造などを詳しく知る機会は少ないが、タイヤと一口に言っても、単なるゴムの輪というわけではない。タイヤの製造には、実に10数種類の部材の組み合わせが必要になる。

下図にハイパフォーマンスタイヤの一例を示す。われわれが表面的に見ているタイヤは、接地面で溝が掘ってあるトレッドと、サイズなどが記してあるサイドウォールぐらいだが、その内側にはタイヤの骨格として複数の層が存在する。

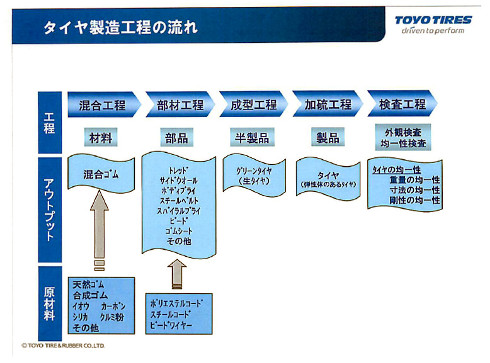

製造工程としては、まず材料となるゴムの混合に始まり、それぞれの部材製造、それらを組み合わせて形にする成型工程、熱と圧力でゴムタイヤとして完成させる加硫工程に分かれる。最後に検査を経て、製品として完成する。

従来型のタイヤ製造方式の課題

今回の工場取材では、まず従来方式の製造プロセスを見学して、現状の課題を把握することができた。タイヤの材料となるゴムは、天然ゴム、合成ゴムをはじめとする複数の材料を組み合わせて特性を調整する。これらの素材は長いロール状に巻き取られており、工場内の至るところにいろんな色とサイズの「巻きもの」を見ることができる。

筆者がこれまで取材した最大規模の工場は、日立アプライアンスの多賀事業所(関連記事:白物家電を人手で1個ずつ作る日立――国内工場でなぜ)だが、東洋ゴム仙台工場は敷地面積こそそれには及ばないものの、複数の建屋がつながっており、これまで見学した工場の中では直線距離が一番長い。

ここが1つの課題となっている。タイヤ製造プロセスは、とにかくラインが長い。全工程を直線で並べるとトータルで数百メートルになってしまう。そのため、仙台工場ではラインを四角く折り曲げたり、2階建てにすることで建屋内に収めている。それでも60〜80m程度のラインになる。

もちろんそれだけ製造機械も巨大だ。もし新工場を作るとしたら、巨大な建屋と膨大な設備投資が必要になるため、最初から相当な数の量産を行わなければ、とても償却できない。

タイヤの部材で最も重量があるのは、タイヤの溝が掘られる部分、トレッドだ。これは平たい板状のゴムをグルッと円柱状にしてはじっこを重ねて貼り合わせる。当然貼り合わせたところは二重になるため、そこだけ重量が増すことになる。

これが第2の課題で、大きなタイヤほど重心のずれが大きくなるので、ホイールと組み合わせたときにバランスウエイト(重り)を入れて調整する。だが走ったり止まったりしているうちに、タイヤとホイールがズレてしまうので、重りの位置もずれ、乗り心地が悪くなるという欠点がある。

第3の課題は、製造の自動化だ。タイヤは大きくなればなるほど、ゴム部材も大きくなる。加工ゆがみによる形状変化はもちろん、熱膨張係数が大きいため、部材が大きいほどゆがみも大きくなる。このため、大きなものほど人の手でゆがみの調整をしなければならず、完全自動化が難しい。

第4の課題は、製造効率である。東洋ゴムは多品種少量生産によるタイヤ製造が特長となっており、最少ロットは36個単位であるという。極端なケースでは、36個作ったら違うサイズのタイヤを作るために、製造機械内に残った部材を全部引き出し、次のサイズの部材をセットするといった作業が発生する場合がある。これでは部材の無駄も多くなるし、何しろ部材入れ替えの時間が大きなロスとなる。

第5の課題は、デザイン性だ。従来型のタイヤの製造では、接地面となる円柱部分に横の部分(サイドウォール)となる輪っかを貼り付けることになる。トレッドと呼ばれる接地面はもともとは平たいゴム板なので、ゴム板の厚みを付ければ、溝を深く取ることもできる。だが側面にも深い溝を付けようとすれば、製造過程で無理が出る。

つまりトレッドの片サイドに厚みを付けておかないと、横のボリュームが出ないわけだが、そのような片側だけ厚い部材は、巻いておくことができない。タイヤの横部分の溝は実際には路面に設置しないのでただの飾りではあるのだが、自動車愛好者層には魅力的な商品となる。「このようなものを作るにはどうすればいいのか」というのが課題となっていた。

Copyright © ITmedia, Inc. All Rights Reserved.