3Dプリンタと3つの誤解:DMS/M-Tech2013取材レポート(2/3 ページ)

DMS/M-Tech2013取材で探った3Dプリンタ事情や“よくある誤解”をまとめてみた。3Dプリンタっぽい加工機器も併せて紹介する。

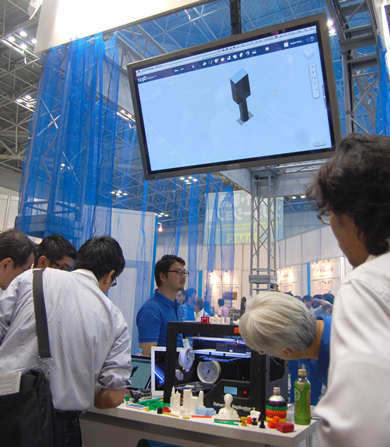

【誤解2】板金加工では3Dプリンタのニーズはない

例えば3次元データなしで加工が完結することも多い板金メーカーでも、自社の製造の効率化や品質アップ、あるいはビジネスの幅を広げるために3Dプリンタ導入を検討している例がある。

実際、板金メーカーで実際に3Dプリンタを活用している例がある。群馬県ブースで出展した市川●(金偏に交。しぼり)工業だ。同社では、板金加工で3次元データを積極活用しており、3Dプリンタは複雑な形状の検証やサンプル製作、簡易金型モデル製作などで活躍している。3Dプリンタの工程を取り入れたことで、従来の設計・製作時間が約3割削減できたという。熱溶解積層法(FDM)の3Dプリンタ「Dimension 1200es」(ストラタシス)で製作した樹脂製モデルを鋳型にして簡易金型を作っている。

【誤解3】誰でも製品が作れる、量産できるようになる

3Dプリンタの登場で、確かに、モノづくりのハードルは下がった。しかし、さすがに「誰でも」、しかも「最終製品レベルで」となれば、ハードルはまだ高いし、なかなか下がることはないだろう。

3Dプリンタを使うには、まず3次元データを作れなければならない。つまり、3Dプリンタを使うには、CADなりCGツールなりが使える必要がある。それが無理なら何らかしらの手段で3次元データを調達する必要がある。

3次元CADやCGツールは個人で習得するのはある程度可能だが、そのためには強い興味やモチベーションがいる。無償3次元CADをダウンロードしても、そもそも「これは作りたい」と思う物がなければ、起動する機会はなくなってしまうだろう。

「3Dプリンタで“最終製品の”生産ができるかどうか」については、一応、「できる」が答えになるだろう。ただし、最終製品の設計、筐体の品質、作りたい数による。「量産」となれば、3Dプリンタの機能上、(部品の大きさ、“何個から量産というか”によるが)現実的な量産は難しく、将来もそう大きく変わらないだろう。

3Dプリンタっぽい? 加工機器

3Dプリンタに一見似た外見、コンセプトの製品も紹介する。

ディーメックはマイクロ波照射成形システムの卓上機種「Amolsys M150」を出展。本体の外見寸法は520×425×439mm、重量は25kg。機器展示のそばには「MAKERS(by クリス・アンダーソン)への回答」というタイトルのパネルを掲げ、メーカーズムーブメントも意識した見せ方で、かつ「卓上(デスクトップ)機種」をうたっていた。

さて一見、こちらは3Dプリンタと混同しそうな外見だが、全く違うものだ。こちらは、光造形ではなく、光“成”形。3Dプリンタや3次元積層造形のような型レスの仕組みではない。シリコンゴム型に微粒子になった熱可塑性樹脂を流してマイクロ波照射で加熱した後、冷却固化させ製品を成形する仕組みだ。

ディーメックは、3D Systemsの3Dプリンタ「ProJet」の代理店も担っており、Amolsys M150と役割を明確に区別している。Amolsys M150は、ProJetなど3Dプリンタや光造形が担う工程の後、つまり「最終製品」の「小ロット生産」を目的とした機種となっている。熱可塑性樹脂なら何でも使える。小ロット生産なら金型を用いる射出成形レベルで成形可能だ。

もう1つは、岩間工業所の切削加工機「アルモデル」だ。本体の外見寸法は710×730×1600mm、重量は350kg。こちらは試作・小ロット生産を目的とした機種。デザイナーや設計者がターゲットで、オフィス使いも可能だ。STLデータは装置の中で自動的にNCデータ変換され、定型材料を用いて段取りなしで使えることから、3Dプリンタ・ライクな切削加工機をうたっている。複数の部品も同時加工できる。材料は主にアルミを使用し、樹脂やケミカルウッドなども問題ないそうだ。

積層造形と切削、双方の強みと弱みをよく把握して使い分けたいところだ。

Copyright © ITmedia, Inc. All Rights Reserved.