量産現場における基本的な認識(1):量産現場における良否の判定方法(2/3 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。今回は、現場で初期の良否判定と解析ができる現場要員を短期間で育成するシステムの構築について紹介する。

(2) はんだを先に供給しその上からこてではさみ込む(はさみはんだ)

本来、はんだ付けできないといわれてきたステンレスでも、図3、図4のような手順であればはんだ付けが可能になる。

溶け出たフラックスが部品リードおよびランド面をおおい、酸素を遮断した状態で過熱することで、フラックスの劣化とランド表面の酸化を同時に防ぎ、短時間でのはんだ付けを行うようにする。

量産現場では、フラックス効果を減退させる作業方法は可能な限り避けなければならない。そのような場合、はさみはんだはフラックス効果を100%引き出すことが可能である。

フローでもリフローでも、無駄なプリヒートは避けるべきであるが、大半はぬれ性が不足するとプリヒートを伸ばしてしまう傾向にある。これは、フラックス効果という観点から見た場合は基本的に間違いであり、本来は余分な溶剤を気化させる程度で十分なのである。

大きな熱量を必要とする部品や基板のはんだ付け時はフラックスが劣化する前に必要な熱量を供給できる方法で対応する。単純にプリヒート温度を上げるのはフラックス劣化の原因になるので、はんだこてやフロー槽では母材との接触面積を大きくして短時間で熱供給する。

2.熱の移動

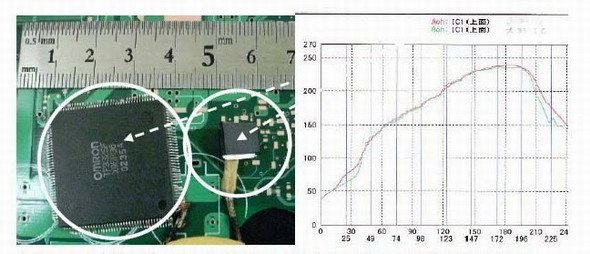

熱は基板表面やホール内部を移動する。大きな部品はその見かけから、熱量容量が大きいと思われがちであるが、リフロー炉の大きさから見れば、部品の大小の差は問題にならない。リードの数が多ければ、基板側に逃げる熱量が多くなる。大小の部品に直接温度センサを取り付け、計測すると、温度差はほとんどないことが分かる。

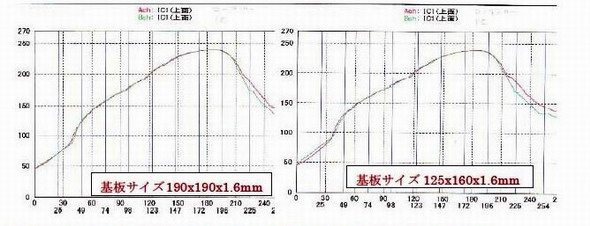

基本的に、プリヒートの目的を部品間の温度差(ΔT)を小さくするためとするのは再検討が必要である(図5、図6)。

はんだ付けに必要な熱量 = 温度×時間×接触面積×その他

はんだが溶けていない段階で大小の部品の温度差を同じにすることは意味がない。また、温度プロファイルの設定の仕方によって、多少の基板サイズの違いについてもその調整はコンベア速度で十分対応できる。

少量多品種の現場では温度の切り替え(機種の切り替え)が一番生産効率を阻害する。

ただし、使用するリフロー炉の性能に左右されるので、個々に操作方法を確認する必要がある。

はんだ付けの要因は

基板・部品(サイズ・材質etc)×フラックスの特性×装置性能

の組み合わせで成り立つが、一つの条件が変われば得る結果も変わる。

Copyright © ITmedia, Inc. All Rights Reserved.