表計算ソフト頼りから製造業が抜け出すには――先進事例を学ぶ:「ビジネスS&OP」とは何か(3)(1/4 ページ)

「利益ベースのサプライチェーン運営」と「収益最適となる需給バランス計画」をキーとするビジネスS&OP。実際に適用すると何が変わるのか。今回は食品系の製造業を中心にグローバル事例を4つ紹介する。

本連載では「ビジネスS&OP」について紹介してきました。第1回に続き、第2回では、ビジネスS&OPを実現するために必要な業務プロセスのあり方と、情報システムやツールの活用について説明しました。

最終回となる今回は、さまざまなツールをうまく活用し、ビジネスS&OPを実現しているグローバル事例を紹介します。

事例1:需要計画と在庫最適化を中心としたS&OP改善事例

需要プランニングと在庫最適化プランニングを統合 〜 英国食品メーカーのケース 〜

S&OPプロセスの最上流の情報を生む需要計画プロセス。ここを根本的に改善し、同時に在庫最適化プランニングと統合することにより、サービスレベルの改善と在庫保有コストの低減を同時に実現した、A社の事例を紹介します。

事業とサプライチェーンの特徴

A社は世界40カ国で製品を流通・販売し、グローバル調達とグローバル流通を行っている食品メーカー。M&Aにより急激に需要が成長していました。マーケットへ複数のルートがある他、1400を超える流通ポイント、50以上の製品サプライヤ、ヨーロッパと東南アジアに複数の倉庫と工場、東欧と極東にも原材料サプライヤがあり、広いサプライチェーンネットワークを持っています。

S&OPオペレーションの課題とS&OP改善プロジェクトの発足

企業統合の結果として、A社には異なる2つの事業があり、それぞれS&OPプロセスを動かしていました。これらを統合することが課題です。業務統合プロジェクトは、S&OPプロセスとシステムの改善がより大きな利益をもたらす可能性があるということをあらためて考える、良い機会でした。

驚くべきことに(実はよくあることかもしれませんが)、A社ではサプライチェーン全体の生産と調達、在庫計画を導くために不可欠な需要情報である、単一のビューが存在していませんでした。

加えてA社では、年間の売上高の4分の3にあたる金額が、サプライチェーンへの投資(つまり生産、在庫、輸送コスト、原材料と製品の調達コスト)に使われていました。サプライチェーンコストを削減しながらサービスレベルを改善しなければならないというのが、やむにやまれぬ状況でもありました。日用消費財メーカーの場合、サプライチェーンにおいて多くの支出が発生します。従って、非常に大きなコスト削減を実現できる領域だといえます。そしてS&OPは業務機能をつなぐ要であるため、相乗効果と大きな成功を生む可能性を秘めています。

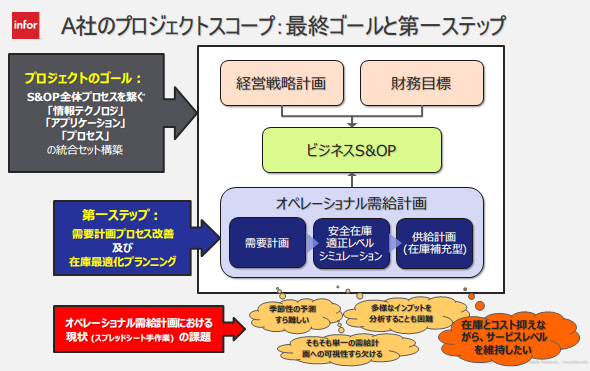

A社は、全ての業務機能を連結する共通のS&OPプロセス、この確立を図るプロジェクトを発足させました(図1)。プロジェクトの目標は、経営戦略計画とオペレーショナル需給計画、財務目標をつなぐ「情報テクノロジー」「アプリケーション」「プロセス」の統合セットを構築し、成果を出すことです。ここでいう成果とは利益を生むことです。

情報テクノロジーとアプリケーションの活用

A社として統合する以前の2社は、表計算ソフトに頼った計画プロセスを実施していました。運用も一方は4週間サイクル、もう一方は1週間サイクルと異なっていました。さらに営業部門からの情報は、確度の異なるものが混在していたため、情報の分析やアセスメントを行うことが極めて困難であり、多大な人手作業でもって、なんとか需給の傾向を把握するという状況でした。

需要変化の重要な要素である季節性についても、予測が困難でした。例えば、大きな需要アップリフトの要因となるクリスマスや旧正月について、表計算ソフトに頼る計画プロセスでは、十分に手を打っておくことができなかったのです。

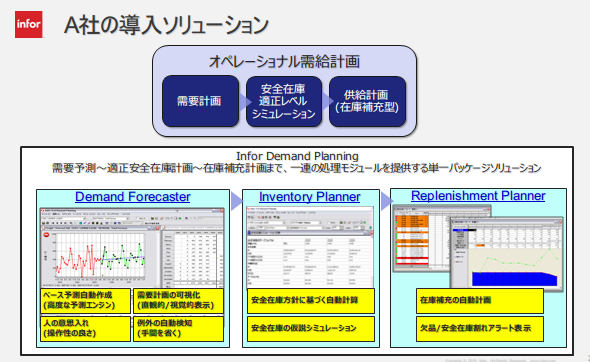

A社が導入した新しい統合業務計画プロセスは、需給オペレーションの数量と金額について、精度の良い包括的なビューを提供するものです。活用した情報テクノロジーは統合アプリケーションシステムであり、次の機能モジュールから成り立っています(図2)。

- Demand Forecasting − 統計的予測と、関係者のコラボレーションによる需要計画

- Inventory Planning − 在庫投資と目標サービスレベルを適合させる最適在庫レベル調整

- Replenishment Planning − 流通倉庫における製造やサプライヤからの時系列の在庫補充計画

成果

プロジェクトは大きな成果をもたらしました。

需要プランニングと在庫プランニングの統合によって、事業の売上高と収益を左右する需要予測を改善できました。会社として単一の数値を持つことができるようになったからです。そして、販売/在庫リスクのレポーティング精度も著しく改善されました。新しい評価指標の導入により予測精度が著しく改善し、統計的に計算された安全在庫レベルが2つのメリットを生みました。第1に現行のプランニングシステムのインプット値が改善されたこと、第2に理想的な在庫維持目標を決定する力を得たことです。

会社全体としては、統合した事業に対する理解度が増しました。

サービスレベルは着実に向上しており、導入初期の段階で同社指標の91%から96%まで向上し、現在では目標サービスレベルの98.5%を超えました。同時に製品在庫保有数量を約20%削減でき、財務的には1200万ポンドを節約できました。

A社の事例から分かることは、精度の良い単一の需要予測値がビジネスを動かすことです。現在のA社のS&OPプロセスは、単なる期待値ではなく、現実世界のデータを基に予測を下しているため、より精度の高い結果をもたらすようになっています。

Copyright © ITmedia, Inc. All Rights Reserved.