基板設計エンジニアが作る美しい基板アートで、電機業界不況に挑む:マイクロモノづくり 町工場の最終製品開発(24)(1/2 ページ)

基板設計会社ケイ・ピー・ディを経営する加藤木一明氏は、生粋の基板設計エンジニアだった。従来の基板の形状からしてありえない、葉の形をした基板に微細な配線を施す基板アートを作り出し、販売しようと試みた。

マイクロモノづくりを成立させるためには、設備を持って製造する会社と、製品アイデアを持つ方とのコラボレーションが必須です。今回は、ケイ・ピー・ディの加藤木一明社長にお話をうかがいました。加藤木氏は、プリント基板設計技術者として長年大手電機業界の仕事を続けてきましたが、その技術の新たな可能性を模索する中、「プリント基板アート」というかつてあり得なかったことに挑戦しています。

ケイ・ピー・ディは、加藤木氏が創業した家族経営の小ぢんまりとした企業です。

結婚式の翌日に勤めていた会社が倒産。そして起業

起業前の加藤木氏は、基板設計エンジニアとして働いていました。プリント基板設計会社にしばらく勤め、その後はスキルアップのために開発会社へ転職します。そのころ、加藤木氏は結婚するのですが、大変な事態に見舞われます。

結婚式の当日、1本の電話がかかってきました。それは会社からで、「翌日、来てほしい」と言うことでした。

翌日、いざ出社してみると……、会社は倒産していました。

加藤木氏はこれに思い切りショックを受けます。「その後の身の振り方をどうしよう……」と考え込んだ末、当時、自分が受け持っていたお客さんなどからの要請も多かったこともあり、思い切って独立起業することにしたのでした。

加藤木氏は、それまで自分が積み上げてきた実績と、その仕事ぶりを評価するお客さんに支えられ、現在まで電機業界の仕事を続けることができたと話します。

ただ、リーマンショック以降は、長引く不景気で、長年付き合いのあるお客さんたちも仕事がなくなってしまい、加藤木氏にしぶしぶコストダウンを要求してくることが増えたそうです。加藤木氏は、可能な限りその要求に応えようとしてきました。

たった一人のエンジニアが、厳しい価格競争の中で勝負するのには限界があります。いくら単価を下げても、それは短期的な解決でしかなく、問題を先送りにしただけ。そんなスタイルで経営を続けていけば、自身の会社、そして業界も、未来がなくなってしまうでしょう。加藤木氏は、「自らで“何か”を生み出していかなくては」と考えます。とにかくいろいろな活動をしよう、ということで外の世界に目を向けていくことになります。

セミナーメタボ

加藤木氏は、異業種交流会に出席したり、ビジネスセミナーなどを受けたりしながら、新たなアイデアの着想や、ネットワーク(人脈)の拡大を模索してきました。新たな知識が増え、強い刺激も増え、名刺も増え……、自身の回りにネットワークが作られてきたことを実感しました。

しかし、それが新規事業やビジネスに、一向につながっていかないのです。

実りなきネットワークが広がり、根拠のない安心感に包まれ、自分の生活は何も変わらない――加藤木氏は、そのような状況を「セミナーメタボ」と名づけました。

日々、企業さまや個人の方からビジネスの相談を受ける私たちも、当時の加藤木氏のような方々によく出くわします。セミナーですごい経歴の先生の話を聞いて、「勉強したつもり」になって帰ってきて、安心して眠りにつき、翌日は安心して今まで通りの仕事を続けてしまう。しかもその当人は大抵、その状況に気が付かないものだったりします。しかし幸いにして、加藤木氏は、そんな自分自身に気付いていました。

チーム作り

加藤木氏は、必死になって自分自身を見つめ続けた末、「自分が本当にやりたいこと」に気付きました。そこから発想を得て、新たな商品を開発するに至りました。

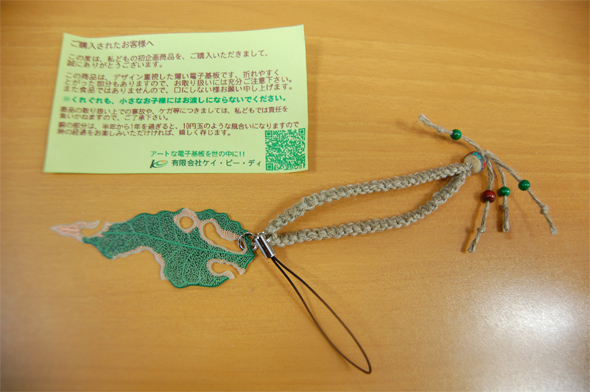

加藤木氏はenmonoのマイクロモノづくり講座を受講し、2011年11月5日の卒業時には、手作りのモックアップ(試作品)だけがありました。葉の形をした基板アートでした。それはあくまで、「商品イメージが分かる」程度のものにすぎず、それを売り物にするには課題がありました。

その後加藤木氏は、以前の会社の元同僚や、お客さんである電気設計エンジニアの方に、葉の基板アートの試作品を見せながら自分の構想を話して回りました。そうしているうちに、加藤木氏の志に共感した方々が集まってきて仲間となり、成果報酬を約束する形で製品化に参加してくれることになりました。

マイクロモノづくりは、ここが重要です。

「自分がやりたいことをベースにモノづくりをする」とは、つまりプロダクトアウトの考え方ですが、「そのモノの存在で、社会に影響を及ぼしたい」といった思いや志があるかどうかが非常に重要なのです。もし加藤木氏の思いが「単なる思い込み」だったのならば、このように、周囲の共感を呼び、仲間が集うことにはならなかったでしょう。自身の志を持ち、そこに共感する仲間が集まり、その結果として製品開発を進めていくことが可能なのです。

加藤木氏の志とアイデアの行方

普通の電子基板は、直線でほとんどが成り立ちます。加藤木氏の考えた基板アートのデザインは、曲線的な外形で、さらに葉脈を表現するための配線も曲線ばかりです。その製造は困難で、さらに良否判断の歩留まり予測ができません。CAMデータを渡しても実際に製造してくれる製造工場は、なかなか見つかりませんでした。

通常の工場は、プリント基板を製造するための設備なら、ある一定の仕様に基づいた段取りがされます。その範囲で加工をするのが通常ですし、むしろそうでなければ想定以上のコストが掛かることになります。

わざわざ設備を止めて、段取り換えして、特殊な製品を作るとなれば、非常に費用がかさみ、加藤木氏の自己資金では到底まかなえなくなります。まかなえたとしても、売値が相当高くなってしまい、さすがにそれでは販売できないのは自明でした。

でも加藤木氏は、どうしても実現したくて、知人からメーカーをどんどん紹介してもらい、時間のある限り探し回りました。やがて、ようやく加藤木氏の思いと志に共感してくれるメーカーが見つかりました。

製造は何とかスタートできたものの、案の定、そう簡単にはいきませんでした。まずCAMデータ取り込みは職人の手入力です。曲線スリットが多かったため、基板にガイド穴の追加が必要でした。先ほど述べた良否判断の問題もありました。そのようなさまざまな問題について、加藤木氏とメーカーは協議と譲歩を繰り替えし、製造を進めていきました。

加藤木氏自身は、数々の苦難に対し、ワクワクして取り組んでいたそうです。同氏は、なじみの担当者さんが泣く泣くコストダウンを言い渡す苦しい心情と、それに応え切れない自分自身の悔しさとの間で苦しんできました。そんな状況からすれば、難題の数々も何のそのでした。自らの思いと志を遂げるためであれば、苦労もいとわず、むしろワクワクしてくるのだとか。

マイクロモノづくりを実現まで導く原動力は、このような「ワクワクする心」なのです。

そして、ようやく半年後には、基板アート「Healing Leaf」の製品レベルの試作品・第一弾が完成。複雑な葉の形状に、葉脈を模した微細な配線を施しました。

2012年5月に東京ビッグサイトで開催されたアート展示イベントであるデザイン・フェスタ(デザフェス)に出展して、テスト販売を実施してみました。イベントの客層に女性が多いということもあってか、当初想定していた「プリント基板に興味のある技術系の男性」ではなく、一般女性に売れていきました。また値段設定についてもヒアリングして、適切な売価も検証できました。

こういう体験は、生まれて初めてのことでしたが、とても多くの学びがあったと加藤木氏は述べています。作り手自身が、実際にお客さんに販売してみることで、さまざまな情報が得られます。マーケティングや今後の商品開発のヒントは、作り手だからこそ見出せることも多いのです。

クラウドファンディング

加藤木氏は私たちの提供するマイクロモノづくり講座を受け、その後卒業して1年を経て、Healing Leaf商品化のめどが立ってきました。現在「CAMPFIRE」というクラウドファンディングサイトにプロジェクトを掲載して、量産資金の調達と商品のブラッシュアップのためのマーケティングをしているさなかです。

CAMPFIRE掲載にあたり、加藤木氏は動画などのコンテンツを用意して、プロジェクトが成功するように支援を考えてくださる方に対して、自身の思いや志とともに、商品について説明しています。

またプレスリリースを打つなど、情報発信を熱心に続けています。もしかしたら、読者の皆さまの中にも目にした方がいるかもしれません。下請けとして「エンジニアの道まっしぐら」だった加藤木氏にとって、生まれて初めてのPR活動や販売などは苦労も多いでしょう。しかし加藤木氏は、ワクワクする気持ちで新しい挑戦を続けています。FacebookやTwitterなどを使い、今では小まめに情報発信もしていて、まさにマルチプレイヤーへと成長しているように私は感じました。

プロジェクトがうまくいけば、予定通り、2013年夏前には商品を用意できるでしょう。最悪、失敗したとしても、またその経験をベースに商品のブラッシュアップを続けていけばよいだけです。

Copyright © ITmedia, Inc. All Rights Reserved.