樹脂流動解析で負のスパイラルを断て――エプソン:踊る解析最前線(13)(1/3 ページ)

量産試作でモノになった段階で表面化する問題に対して策を打っていくと、どんどん奪われていく時間……。樹脂流動解析で食い止めよ!

今回は、セイコーエプソン(以下、エプソン)のプリンタ開発における樹脂流動解析(ソフトウェアは「Autodesk Moldflow」)にフォーカスした。同社の製品開発では樹脂流動に限らず、構造や流体、騒音などの解析でCAEを積極的に運用しているという。

プリンタのサイズは既にほぼ用紙サイズに近いぐらいまで追い込まれている。さらにそこにさまざまなアクセサリーをコンパクトに装備させようとする。そして、コスト競争も非常に激しい世界でもある。

同社のA4複合機新製品の実勢価格は3万円台(定価はオープン価格)。そのコンパクトな筐体の中に、さまざまな機能が無駄なく詰まっている。そこまで製品設計を追い込めたのは、やはり設計CAEの恩恵によるところが大きかったという。

「設計CAE」は、企業の設計文化や解析分野により、定義が異なる。同社 プリンタ開発部隊の解析における「設計CAE」は、設計者自らが操作する「設計“者”CAE」のことではなく、「設計プロセスの中で活用するCAE」を指している。樹脂流動解析については、生産技術部の担当がIT部門の担当と共に運用しているという(後述)。同社では、高度な解析あるいは専門性の高い解析については設計者が深入りしなくて済むようにブラックボックス化を目指し、「設計者は設計に注力させる」体制を築きたいとのことだ。

KKDと負のスパイラル

プリンタ筐体と内部部品(機構部品)の多くの部分が樹脂製。すなわち、それらは射出成型により作られる。つまり射出成形の品質が、プリンタの製品としての品質に大きく響いてくる。

金型は、KKD(勘、経験、度胸)の世界とよくいわれてきた。もちろん、以前の同社プリンタ開発部隊におけるその認識もそうだった。「とにかく、モノにしてみないと分からない!」――設計出図後の量産試作評価でいざモノにすれば、問題が表面化……。そこに対して対策を打ち、品質作り込みのトライアル&エラーを繰り返していた。

その結果、量産安定性に欠け、部品のロバスト性は低くなり、量産移行後にもかかわらず品質作り込みを継続せざるを得ないといった事態に追い込まれた。さらにそれが、次機種開発の初期にまで引っ掛かってきて、さらに時間がなくなっていく。まさに「負のスパイラル状態」だった。

金型は、「勘、経験、度胸」。――いや、「度胸」でなくて、「妥協」ではなかったのか? ――出図前の時点でCAEによる解析を活用し、理論に裏付けされた品質の作り込みをするべきだ。同社はそういう考えに至った。

CAEで不具合点を抽出し、改善策を提案し、その結果を図面にしっかり反映する。解析の精度向上も目指す。そして、「問題は、出図前に徹底的につぶす」。いわゆる、フロントローディングの考えだが、そうすることで量産性確認の期間を十分に確保する。そうすることで、何としても負のスパイラルを断ち切りたい。

生産技術だけの問題ではない。当然、設計だけの問題でもない。これは、プリンタを開発する全プロセスの問題だ。樹脂流動解析というプロセスを設計段階で実施するとなれば、金型技術そのものに明るい生産技術部門が要になりながら、エプソン全体のモノづくりIT推進全般を担当する機器情報化推進部の支援も必須だった。

そこで、同社 機器情報化推進部の竹澤克彦氏と、IJP生産技術部の宮嵜健太郎氏がタッグを組むことになり、樹脂流動解析を取り入れたプリンタ開発の業務プロセス改善活動がスタートした。いまから3年前、2009年のことだった。

CAEを活用した業務プロセス目標

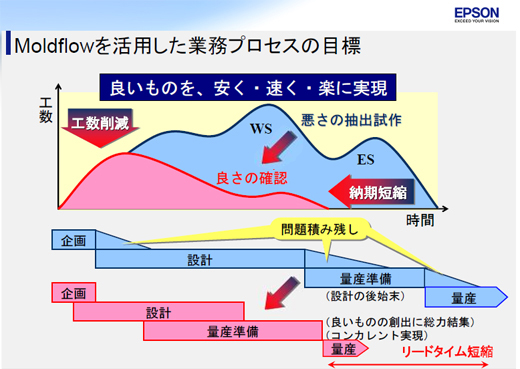

エプソンのプリンタ開発の工数とプロジェクトの時間について、改善活動前と活動後(目標)を示したのが、以下の図だ。従来プロセスが青、改善後に目指す形が赤となっている。

開発プロセスの中で初めて“型からモノが現れる”金型試作(WS)の段階で工数がマックスになっている。つまり、モノが出てきたことにより表面化した金型の問題に対策を打っている工数だ。その後、一旦工数は落ち着きを見せる。ところが量産試作(ES)で、再び工数は“火を噴く”状態に。品質がある一定ラインを満たすまで、量産準備の期間を食い続ける。

そこで、上図の“赤い山”のように、設計段階に工数のピークが来るようにする。すなわち金型の問題を設計初期の段階で極力つぶすようにする。そうすれば、設計を離れた時点の工数は大幅に削減される。そして、量産準備に十分集中する時間も確保でき、その結果、量産準備と量産立ち上げの工数がぐんと削減される。無論、トータルの開発期間も短縮されるということになる。

Copyright © ITmedia, Inc. All Rights Reserved.