収益に結び付く「4つの箱」カイゼンフレームワーク:モノづくり最前線レポート(25)(2/2 ページ)

ちょっとのスキルで業務改善に成功したヤンマーエネルギーシステムの事例と、日産NPW活動のベースにある思考フレームワークを紹介

収益に結び付く「4つの箱」カイゼンフレームワーク

同日、日産 生産事業本部 NPW推進部 大橋 正憲氏もセミナーに登壇、企業収益に結び付く改善活動の重要性を語った。日産はNPW(Nissan Production Way)を掲げ「限りないお客様への同期」「限りない課題の顕在化と改革」をコンセプトとした生産方式を実践している。

「日本のモノづくり現場ではあらゆる改善が行われています。しかしそれが部分最適でしかなく、全体収益に結び付かない活動だとしたらまったく意味がありません。改善活動がきちんと収益に結び付くためにはいくつかの可視化が必要です」(大橋氏)。

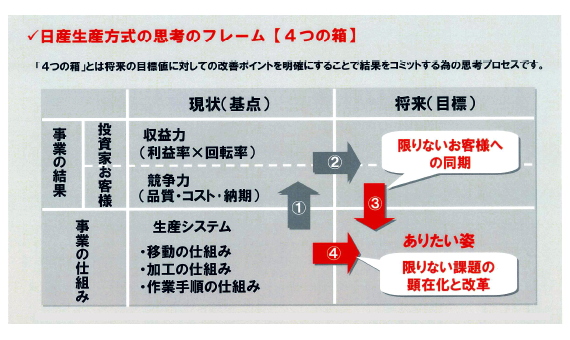

その1つが思考プロセスの可視化だ。NPWではこれを「4つの箱」という思考フレームワークを使って分析、現状や将来像と乖離(かいり)のないPDCAサイクルを実現しているという。4つの箱は、下記図のように現状とあるべき姿を4象限に区切り、それぞれの因果関係を明確にしていくプロセスだ。

第1の箱では現状を把握することから始める。実際の生産システムがどのようであるか(加工、滞留、移送の各処理量やリードタイム)を把握する。第2の箱で、現状の生産方式が結果としてどのような収益・競争力を持っているかを把握する。次に第3の箱で目指すべき業績を設定し、それを基に第4の箱に行動プランを示していく。

「やみくもな改善活動になってしまった場合、現状把握がおろそかになるうえ、目標とすべき項目に、手段であるべき要素を入れてしまいがちです。例えば、収益力を10%伸ばしたいのならば、実際にどのようにすると収益が10%伸びるのか、よく検証してから実現すべきですが、この検討過程を無視してやみくもにラインにモノをたくさん流してしまうようなことはよくあります。実際にはライン中の滞留が増加するなどますます非効率になる場合も多いのです」(大橋氏)。

やみくもな改善活動になってしまう理由は、あるべき事業の姿(第3の箱)を定義する前に改善活動(第4の箱)を実施してしまうことに原因があるという。現場が改善活動を行っても業績に結び付かない場合の多くがこのケースになるようだ。

4つの箱フレームワークでは、事業の状況がどうあるべきかについて検討する前に行動してしまう危険を回避するために、まず第3の箱で将来の事業の状況を定義し、それが実現している姿がどのようであるかを第4の箱で定義するという手順を踏む。

これにより、それぞれの因果関係が明確に把握できるようになり、また、業績や収益に関係のある活動をきちんと評価できるようになるという。

道のり表でモノや情報の流れを可視化する

フローの可視化もポイントだ。日産では、生産フローの可視化を「道のり表」によって表現する。道のり表とは、モノと情報、在庫、リードタイムなどと諸元情報を示したもの。IEにおける工程表に近いものだ。

実際の道のり表は複数に分かれている。

- 道のり表A=モノの流れと情報のタイミング表

- 道のり表B=ライン内のモノの流れと情報のタイミング表(Aの詳細版)

- 道のり表C=素材から完成品までの構成と工程区分を示したもの(より大きな流れを把握する表)

これを基に「生産スペック」(稼働率、直行率など)を算出するという。

具体的には、第3象限で設定した業績目標が、例えば「生産量を10%向上させる」であれば、実際の「道のり」上のどの部分をどう改善すれば実現するのかを、事前に検証していく。

デモは、シーイーシーが提供するツール群VR+Rの1つであるReavirtryを使い、工程全体の流れをシミュレーションで見ていった。

「このツールは非常にシンプルに、ライン、サブ工程、コンベアの3つの要素のみでラインを定義します。ここに、現在の各工程の毎分ごとの生産能力や故障強度などの制約条件を設定していけば、まずボトルネック工程がどこにあるのかがすぐに分かります」(シーイーシー 第一システム開発事業部 吉本 星二氏)。

まず現状の生産性を工程ごとに確認したうえで、さまざまな仮説を立てて、個々の工程の制約条件に変更を加えていき検証することで、目標である10%の生産性向上を実現するという。

「例えば、ここでやみくもにこの工程の1分間の処理量を増やしてみましょう」(吉本氏)と、デモの工程図の一部の処理量を増やして実際にシミュレーションをしてみると、別の工程で滞留品が大量に積み上がる状況になることが分かった。

ところが、この工程ではなく別の工程2カ所の流れを数%ずつ程度変更してシミュレーションすると、工程全体の流れがスムーズになり、結果的に生産性は目標とする10%の向上が見込めるという結果が示された。このシミュレーションを利用することで、目標に向けて改善すべき工程がどこにあり、どの程度の改善を行えば結果が出るかが明確に分かるようになる。また、例えばコンベアのスピードが必要以上に速いために「チョコ停」頻度が高まっている場合、故障強度の情報を基にスピード調整を行うことで、工程の停止時間を短縮させるといった改善方法の検討も可能だという。

デモで使われたVR+Rは、もともと日産自動車 車両技術部のスタッフが作成したものがベースとなっている。「ごく一部で使われていたものが口コミで世界中に広まり、今では世界中の生産技術担当者約400人が利用している」(吉本氏)とのことで、同期生産を目指すNPW活動の重要な道具となっているという。

なお、日産では2011年4月から、これらの活動によって蓄積した現場改善のノウハウを、コンサルティングサービスとして外部向けに提供する(同社 OEM事業本部、生産事業本部 NPW推進部が連携して実施)。工具の位置や機械化すべき工程の判断、ラインレイアウトの変更などの勘所を指導、結果の検証までサポートするというものだ。グローバル規模で同期生産を目指す同社のノウハウを知ることができる。

シーイーシーでは講演で言及のあった生産シミュレータReavirtryのほか、設備の3次元シミュレータ「Virfit」や物流最適化支援ツール「RaLC」なども提供している。いずれもシミュレーションによる検証環境を提供するものだ。

Copyright © ITmedia, Inc. All Rights Reserved.