成形要件のマトリクスで設計の方向を定めよう:機械設計者のための樹脂流動解析入門(6)(1/2 ページ)

機械設計者が樹脂流動解析を活用するうえで重要なポイントについて、例を引きながら再確認する。

本連載では、これまで5回にわたり機械設計者による樹脂流動解析の活用について、「ためらい現象」「ウェルドライン」「ソリ変形」などなど、具体的な樹脂成形トラブルの事例を引きながら解説してきました。最終回となる今回はそのまとめとして、機械設計者が樹脂流動解析を活用するうえで重要なポイントについて、例を引きながら再確認していきましょう。

1. 設計者の仕事は形状を考えるだけ!?

例えば、設計者である皆さんが、ある樹脂成形品の設計を任されたとしましょう。スケジュールが厳しいということもあり、あなたは成形性に関する検討などの作業を省いて、スピード重視で部品形状を作成しました。ところが、その形状で不具合が発生してしまったのです。早急に原因を究明して問題解決を図らなければなりません。隣席で解析を担当しているエンジニアの手が空いているようなので、彼に手伝ってもらいましょう。では、解析担当の彼に、あなたは何といって解析を依頼しますか?

「このサンプルで問題が起きた。なぜ起こったか解析で突き止めてよ」。そんな依頼が一般的でしょう。それで彼の解析が即座に不具合を再現できたら、こんなに楽なことはありません。原因は明らかになり対策も見え、すぐに次のステップへ進めます。しかし、実際はそんな幸運なケースばかりでなく、思いどおりの結果が出ないことも多いはず。そうなったとき、あなたはどうしますか? あるいはそれ以前にどうすべきだったでしょう?「だから解析って使えないんだよ!」と烙印(らくいん)を押すのは簡単ですが、それにはもっと有効な使い方があったのではないでしょうか。

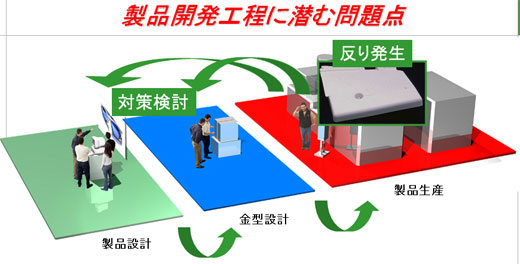

いつも忙しい設計者は、往々にして“樹脂成形品の形状を決めること”だけを、自分の仕事と考えてしまいがちです。そのため成形上の問題は見過ごされ、先送りにして後工程で……ということになってしまう。結果、試作品に至ってようやく問題点が顕在化しますが、この状況では後工程での問題解決は難しく、結局は工程をさかのぼって原因を探り対策を取るしかありません。ところが複数の条件が絡み合う樹脂成形では、条件が少し変わっただけで解析の結果はどんどんブレていきます。結果として「解析は使えない」ということになってしまうのです。このような事態に陥らないためには、どうすべきなのでしょうか。

2. 100点は無理でも、80点の答えなら出せる

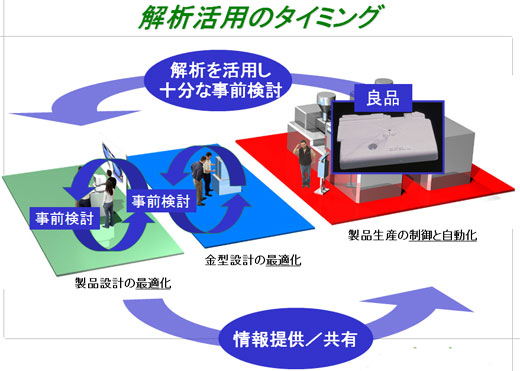

成形上の問題の多くは製品開発の初期、すなわち設計者が形状を検討する段階で生まれます。裏返せばこの初期段階で、後工程における成形性を考慮しながら形状を検討しておけば、問題はある程度、事前に排除してしまえるはず。そして、後工程で多少成形条件がブレてもいい状態に持っていきやすい――成形に対するポテンシャルの高い――設計となるのです。樹脂流動解析もまた、この初期段階の検討で活用すべきもの。「仮想上の成形機」として積極的にトライ成形を重ねることで形状を決め込んでいけるのです。

どういうわけか設計者は、解析に常に「100点満点」を求めがちです。しかし、前述のとおり、現実には解析の結果は多くの条件によって左右され、100点満点の答えは出せないのが現実です。しかし、100点は無理でも、80点の答えなら出せるのが解析。ならば1発で100点の答えは出せなくても、80点の答えを複数活用すればよいのです。いろんな角度からトライして多様な80点を積み重ねていくことで、徐々に「設計の方向性」を絞り込んでいくわけです。――では、それは具体的にどのようなやり方となるのでしょう?

こうした場合、エンジニアがよく使うのがマトリクスです。樹脂温度や肉厚、圧力などいくつかある条件から特に内容に関連しそうな項目を選び、その一方を縦軸に、他方を横軸に取って、各条件を少しずつ変えながら表組みを作成します。そのうえで各項の条件に従って解析を行い、マトリクスを埋めていきます。こうしてすべての項目を埋めることで、表組み全体に傾向が浮かび上がり、成形上の問題点と各条件の関連が読み取れるようになるのです。――「論より証拠」、具体的な事例でマトリクスを作ってみましょう。

3. マトリクスを通して事例を見る

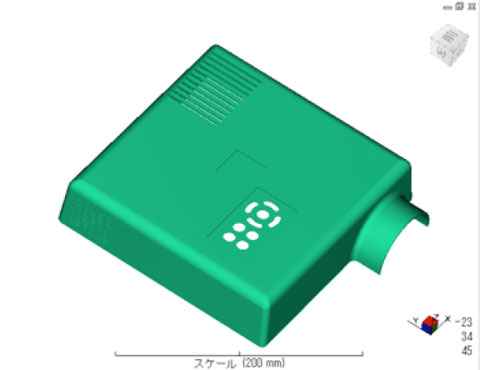

図Aはプロジェクタの筐体モデルです。

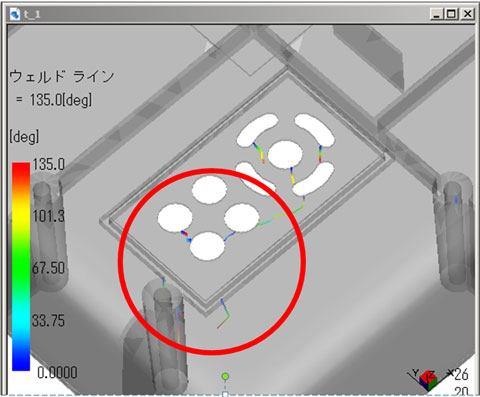

右側面の円筒部分にレンズがはまり、上部手前の「4+5」の穴がコントローラ部となります。この製品の形状を作るうえで、設計者は成形上の問題を考慮しておきたいと考え、流動解析を使って検討を行いました。すると充填(じゅうてん)解析に掛けた最初のモデル(図B)で早々に問題が見つかったのです。

コントローラの凹部に複雑なウェルドラインが発生しています。特にコントローラ部の角からウェルドラインが伸びていて、表面上の不具合として問題になる可能性が大きいことが分かりました。こうしたウェルドラインの発生は、樹脂の充填パターンが大きく乱れている証拠です。これを解決するための検討を進めましょう。

Copyright © ITmedia, Inc. All Rights Reserved.