HPCでモノづくり敗戦状態から脱出せよ:MONOistセミナー レポート(1)(2/2 ページ)

従来のモノづくり手法について再考を迫られる日本製造業における設計・開発のHPC活用について、さまざまな観点から講演を展開

日本のモノづくりのこれからと「概念CAE」――MSC加藤社長

エムエスシーソフトウェア(以下、MSC) 代表取締役社長 加藤 毅彦氏によるセッション『今日の製造業におけるCAEの動向およびHPCの可能性』では、競争力のある製品を設計開発するためのCAEの応用およびHPCの活用について語られた。「昨年、今年と増えている(平成19年度の自動車業界における)リコールの原因の7割が設計要因です」――そんなショッキングな言葉から講演は切り出された。特に、3次元CADを導入し、開発期間を短縮しようという開発トレンドになってからリコールは増え出していると加藤社長は指摘する。

3次元CADの導入により形状を設計することに重点が置かれ、製品の性能、機能、品質を設計する部分の作業時間が圧縮されてきた。そして結局は経験と勘と根性により製品を仕上げ、市場に投入してしまっていた。日本のモノづくりが弱体化している理由は、まさに、そこにあると加藤社長はいう。開発期間を単に圧縮するのではなく、プロセスそのものの見直しを図らなければならないというわけだ。

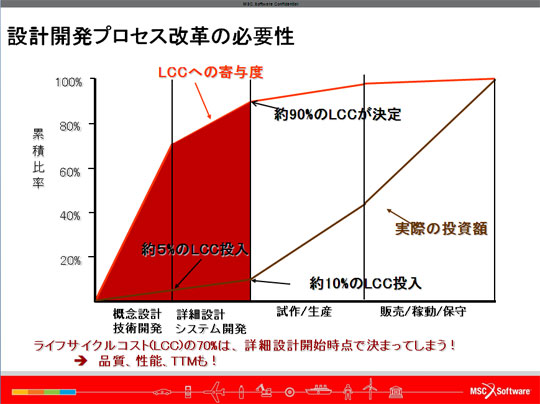

加藤社長がいうには、ライフサイクルコストの7割は、概念設計の過程で決まってしまう。品質や性能も、やはり概念設計の段階でほぼ確定してしまうという。しかも後工程になるほど、設計の自由度は減っていく。つまり、より良い設計のためには、設計空間の大きい概念設計段階における性能、機能、品質改善が最重要ということになる。

HPCがそこにあったら、設計はどう変わるのか。加藤社長は現在のHPCの特性を考慮し、以下の3つの視点で説明した。

- 試作CAE担当者の視点:100倍の規模の問題を解くこと 試作実験の代わりとしてこれまで解けなかったより詳細な解析を行う。また、すでに起こってしまった問題の原因究明をする(単一の大規模詳細シミュレーションのHPCによる並列処理)

- 詳細設計CAEの視点:10倍規模の問題を10ケース解くこと 解析精度向上のためにメッシュ数を10倍に増やすこと。 10ケースの比較をする(中規模シミュレーションのHPCによる複数ジョブの並列処理)

- 概念設計CAEの視点:100ケースのパラメータスタディを行うこと 性能・品質・機能・コスト・製品力の徹底検討。多分野/多目的にわたった統計的、確率的な分布を把握。感度情報や寄与度を含むトレードオフ問題を解決する(小規模シミュレーションのHPCによる多数ジョブの同時並列実行)

これらを実現するに当たり、上流工程から下流工程まで連続して使えるインフラを整備することが必須だという。

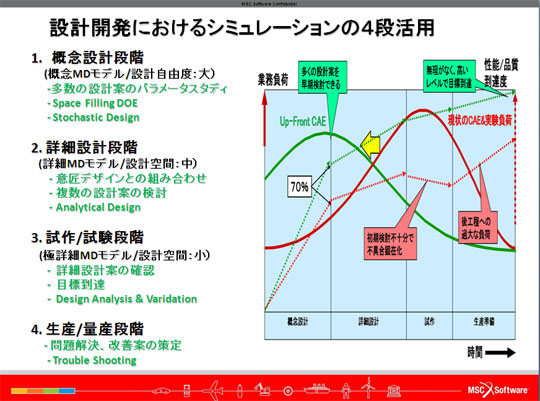

加藤社長は、製品形状が作られる前の、つまり“3次元CADを使う以前”に行う「概念CAE」を提案する。従来は、「仮想試作や試験としてのCAE」を設計確認およびトラブルシューティングに活用して設計期間短縮を行ってきたが、その取り組みに加えて「概念設計段階のCAE」も追加していく。そして「設計開発におけるシミュレーション(CAE)の4段活用」を展開する。

まず概念設計の段階では、自由度の高い設計空間で、多数の設計変数の組み合わせについてのパラメータスタディを徹底的に行う。続く詳細設計の段階ではデザイン(意匠)と組み合わせ、複数の設計案の検討を行う。試作段階では、詳細設計案や、設計が目的に到達しているかを確認する。最後の生産では、問題解決、改善案の策定など。詳細設計からは、業務負荷や工数がぐっと落ちていく。

設計部門へのCAEの展開

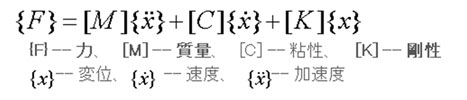

「この運動方程式を見てください。従来のCAEではCAD形状を決めてしまうと、MとKがほぼ決まります……これは頭が痛い。設計で本来必要なのは、所定荷重に対する変位、ひずみ、応力を知ることではなく、所定荷重に対して望ましい変位、ひずみ、応力を実現する最適なMとKを決めることです。それが従来のやり方では、(もうほとんど変更しない見込みの)詳細なCADモデルからCAEデータを作成し、解析しています。これでは計算も時間がかかってしまいます」(加藤社長)。そのため従来は、設計完了後の確認、試作実験の一環としてCAEを活用するしかない状況だった。

4段階のシミュレーションステップを進めるに当たり、まず設計プロセスを4段階に整理し、CADで作成する形状に依存しない概念設計モデルを作ることが重要となる。ほかCAEの専門家(専任者)の知識を反映させた設計者向けインターフェイスのテンプレート化を行うことなど、加藤社長は挙げた。

シミュレーション4段活用のためのシステム化の要件については、以下を挙げた。

- 設計開発における意思決定支援としての複合領域シミュレーションの位置付け

- 概念設計段階から量産段階以降までの相関性のあるシミュレーションモデル

- 概念設計段階から量産段階以降までの設計情報のフィードバック化

- HPCシステムの効果的利用(複数ジョブ並列実行&シングルジョブ並列計算)

- 多数の設計案 (成功例・失敗例)のデータ管理と知識ベース化

- 全体プロセスの自動化、ネットワーク化、共有化、協調化

- 多世代にわたって活用できる普遍性、柔軟性、継続性のあるプロセス構築

この日本モノづくりの危機を乗り越えるには、「シミュレーション技術を駆使した革新的なデジタルシステム化およびデジタルプロセス化による設計力向上を早急に進めることのみ」と加藤社長はいう。「まず経営者が動くこと(経営者の強力なリーダーシップ)が大事です。ボトムアップによるデジタル化だけでは、間に合いません。HPCの特性を生かしCAEの4段活用、品質設計、プロセスの統合化、データ管理などを確実に行っていけば、日本の製造業は復活できます」(加藤社長)。

◇

次回は、アンシス・ジャパンと富士通、IHIの講演についてお伝えする。

Copyright © ITmedia, Inc. All Rights Reserved.