樹脂部品設計&加工間 3つのルール:甚さんの設計サバイバル大特訓(5)(2/3 ページ)

設計者は樹脂成形のすべてを把握しなくてもOK。その代わり、加工側とルールの取り決めを行おう。

設計者に必要な加工知識と加工ルール

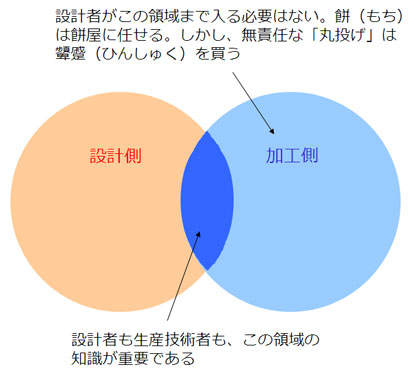

皆さんは、誤解していませんか? 設計者は、加工知識を何でも知らなくては、真の設計はできないと思っていませんか? その必要はないのです。……餅(もち)は餅屋に任せるべきです。決してほかの職人の領域まで侵食する必要はありません。

例えば、樹脂部品設計で、設計者は成形時における樹脂流動性の判断を専門の職人に委ねるといいでしょう。しかしここで、注意が必要です。図3を見てください。

流動性を考慮しなくてよい代わりに、設計側と加工側との間に存在する「加工ルール」を順守してください。ルールの存在も知らない、流動性の単語も知らない、ノーテンキな丸投げ出図をしてしまう3次元モデラーは話が別です。ルール違反は、加工側から敬遠されます。

どうだ、良君? 下町じゃよぉ、皆、仲良く仕事しているんだ。3丁目の勝ちゃんのフライス作業に注文付けたらよぉ、もう、おしめぇ(おしまい)ってもんよ。

なんとなく分かります。でも、まったく知らないということは、3次元モデラーになってしまいますよね?

確かに、そうだ。最近はさえているじゃねぇかい! しかも、勝ちゃんはよぉ、『いつも、加工しやすい図面ばかり持ってくんなーっ!』って怒っているよ。これが職人ってもんよ。オメェに職人の気質が理解できるかぁ? あん?

全然分かりません。どうすればいいのですか?

おうっ! まずは『設計側と加工側のルールを順守すること』……これよぉ〜! 取りあえず、これで十分だ。

ルール1:樹脂肉厚のルール

それでは、ルールの具体例を説明しましょう。

まず、前ページ図2に示した「射出成形」の場合、樹脂の最小肉厚は、1.2mm。それ以下ではダメとか、製造不可能とはいっていません。実際、携帯電話の裏蓋(うらぶた)を外してみてください。その蓋は、ABS系の樹脂であり、肉厚は0.8mmです。つまり、「樹脂の最小肉厚は、1.2mm」とは、推奨値です。

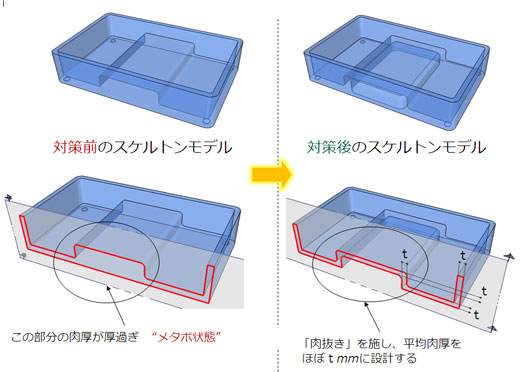

次に、図4を見てください。ここでは、「肉抜き」という単語と「平均肉厚」という単語を覚えましょう。

図4中左側の対策前の樹脂箱ですが、中央部に肉が詰まっていてメタボ状態です。この状態は、以下の不具合を発生させます。

- 射出された樹脂が冷えにくいため、生産性が悪い(コスト高)。これを成形サイクルが長い、成形サイクルが悪い、と表現する

- 冷却中に収縮が発生し、ヒケが発生する(ヒケに関しては、後述する)

- 内部応力が残留し、割れやすくなる。耐衝撃性が低下する

メタボ状態の対策が、設計サバイバル術の「肉抜き」と呼ばれる小道具です。肉抜きにより樹脂箱の平均肉厚をtmmにそろえます。繰り返しますが、樹脂の最小肉厚の推奨値は、1.2mmです。

次々と各種のルールを紹介しましょう。

ルール2:隅のRに関するルール

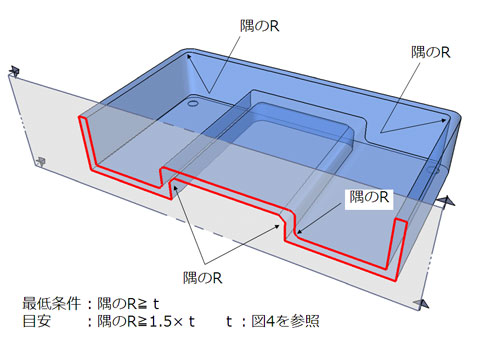

設計サバイバル術の大道具「R」がありますが、ここにも、図5に示す樹脂加工側とのルールが存在します。

その一例を紹介しますが、皆さんは、各企業での設計標準書や加工側からのルールを取り入れ、本項の数値を補正してください。

ルール3:リブに関するルール

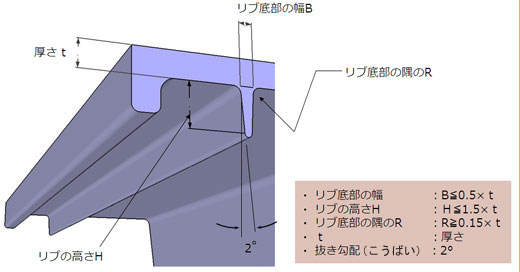

「R」と同様に、大道具としての「リブ」にも、図6に示す樹脂加工側との詳細なルールが存在します。皆さんは、各企業での設計標準書や加工側からのルールを取り入れ、本項の数値を補正してください。

また、ルール外の大きなリブの背面には、図中に示すヒケが生じます。その場合は、ヒケが発生する個所に極小リブ、つまり、「山切りカット」を設け、ヒケの発生をごまかします。

まさしく、「ベテラン設計者が教えてくれないワザ」であり、プロの設計者が使用する設計サバイバル術の小道具といえます。

Copyright © ITmedia, Inc. All Rights Reserved.