品質要件マネジメント手法とフロントローディング開発:いま考えるべき品質マネジメント改革(2)(4/6 ページ)

品質向上と開発期間短縮は同時に達成するには? 要件をモデル化するモデリングアプローチで品質を追い込むポイントを伝授

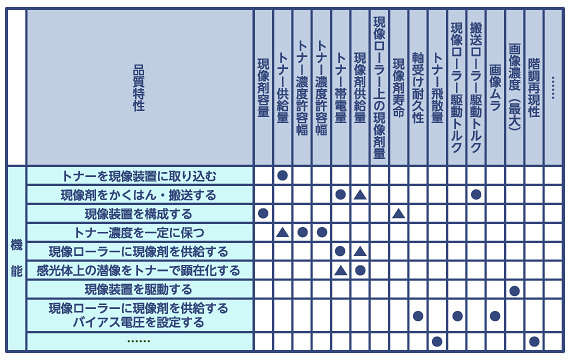

ステップ2:仕様・品質特性と機能、機能と構成の関係マトリクス(QFD)の作成

次に、品質と機能の間の関係マトリクスを、図4の要領で作成します。機能が正しく働いていることを評価するための品質特性に○を記入します。

△は主体的ではないですが、補助的に確認すべき品質特性です。このマトリクスは、一般にQFD(品質機能展開)と呼ばれていますし、広義のDSM(デザインストラクチャーマトリクス)と呼ぶこともできると思います。

このマトリクスを作成する狙いは、顧客や市場が要求する仕様や品質特性を実現するための機能を体系化することや、逆に新機能を評価するための新規の品質特性を抽出することです。新製品開発で新機能が導入される場合には、新しい品質特性が必要になるわけですが、この発見が遅れると、後で評価漏れが発生、評価する測定手段が開発されていない、CAEでシミュレーションすることができない、など問題発見や解決が遅延する原因になってしまいます。

開発上流段階で、機能が正しく機能しているかどうかを評価するための品質特性をすべて洗い出すことや、今回の製品開発で要求される水準を共有することは、後工程になってからの手戻りを防止する重要なステップになると思います。

ポイント1:品質特性・仕様・機能・構成部品の突き合わせにより、漏れなく抽出すること

連載第1回の「原因(2):グローバル生産/調達の増加」、調達部品の品質評価で問題が発生していることを取り上げましたが、調達部品に対しても同様の評価を実施します。ここでも、部品の品質を直接的に取り上げるのではなく、部品の“機能”に対する品質特性を取り上げます。これにより、部品に新しい“機能”を付与した場合、どのような品質特性を評価せねばならないのか、を設計者や品質保証部門の視点で追加することが可能になるのです。

大規模な製品開発組織においては、メカ・エレキ・ソフトの設計チームは分断されていることが多くあり、それぞれの相互レビューや整合性確保が十分に実施できないケースもよく見掛けます。機能の中に制御ソフトで実現する機能を入れておくことで、制御ソフトとハードが組み合わされて実現するための品質特性を漏れなく洗い出すことができます。図4の、“トナーの濃度を一定に保つ”は、ハードと制御ソフト協調で実施する機能です。制御ソフトウェアの単体だけでなく、ハードと制御ソフトを組み合わせた統合機能もこの中で表現できることがご理解いただけると思います。

ポイント2:QFDの中に、制御ソフトウェアの機能も忘れずに入れること

Copyright © ITmedia, Inc. All Rights Reserved.