こうやればよかった! メカ設計者のためのPDM:産業機械メーカーのPLM立ち上げ奮闘記(1/3 ページ)

多品種少量生産の産業機械業界のPLM事例は少ない。情報不足の中、諏訪の企業がPLMに果敢にチャレンジ。PLM立ち上げの肝は、PDMだった。メカ設計者視点にこだわったモノづくりIT立ち上げ奮闘記!

米国で行われたソリッドワークスのイベント「SolidWorks World 2010」(会期:2010年1月31日〜2月3日)の取材中、記者は長野・諏訪にある装置メーカー アスリートFAの土橋 美博氏と出会った。欧米人が大半を占める中、日本人と出会えると、なんだかほっとするもの。そのうえ、同氏からは、「MONOist、いつも読んでいますよ!」と、非常にありがたいお言葉をいただいた。

土橋氏は、同イベントに、日本のユーザー代表として事例発表をするために訪れていた(もちろん英語)。その講演は90分と長丁場で、そのテーマ「デジタルエンジニアリング」の世界は、非常に広大であり、同氏は90枚近くの資料を用意して本番に臨んだという。

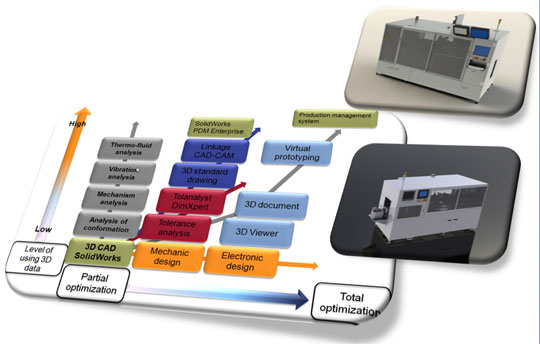

同氏のいう「デジタルエンジニアリング」というのは、3次元CADデータを核にしたPLMのことを指す。そこには、CAE、デジタルプロトタイピング(デジタル試作)、CAM、PDM、生産管理システムなど、設計から生産に至るすべてのプロセスが巻き込まれていく。こう表現すると、なんだか壮大な世界だ。

PLM:Product Lifecycle Management、製品ライフサイクル管理:製品開発のプロセスを、デジタルデータに基づいて包括的にサポートする手法のこと。製品の企画段階から生産、出荷後のサポートまで、PDM(Product Data Management)と呼ばれる一元的な製品データ管理システムを中心に据えることで、設計データの再利用促進、部品表の効率的な管理、サプライヤとの連携強化などにより、開発コストの低減や製品生産の効率化を目指す

PDM:Product Data Management、製品情報管理:企画、設計、開発から製造、販売、保守に至るまでの製品情報を統合的に管理するためのシステム。CAD/CAM/CAEといった電子ファイルや電子化された仕様書などの文書を管理し、付随する業務を支援するためのワークフローなどの機能を持つこともある。PLMなどのさらに上位の生産管理システムを構築する際に基盤として用いられる製品データ基盤である

「PLMやPDMについては実際、中小企業となると、ほとんど、事例を耳にしません。わたしどものような多品種少量生産の世界では、現在も2次元CADで設計する場合も少なくなく、あえて、PDMを使わないという選択をする企業すらあります」(土橋氏)。同氏はメカ設計者視点で「設計の本質」を見極めたうえ、現実的なステップを設けることでPLMを具現化した。

「わたしどもは、『PLM』というものを、あまりにも大規模なものとしては取り扱っていません」(土橋氏)。

本記事では、その講演で語られた内容の一部、そして、そこでは語られなかったこと、その裏に込められた熱い思いなどをお届けする。記事後半では、英語によるコミュニケーションの秘訣についても少し尋ねた。

メカ設計者による、メカ設計者のための

アスリートFAは、2007年に3次元CADと連携するPDMのシステムを購入した。それからベンダや代理店の協力を仰ぎながら検討を重ね、その後の景気後退による経済事情で検討を中断した期間が1年ほどありつつ、2010年の初夏には、本導入に踏み切る予定とのことだ。

いよいよ、土橋氏念願の“メカ設計者のための3次元CADデータ管理システム”が本格的に立ち上がる。

「大手の企業では、情報システム部が主導で、一気にCADやPLMの導入を行うケースが多いと聞いています。その方が、合理的に事が運ぶのかもしれません。しかしそれだと、メカ設計者のためにあるべき姿を追求するのは難しいと思います」(土橋氏)。

2002年ごろから、同社内では3次元CADが順調に設計現場に普及していった。しかし、土橋氏には、3次元CADの導入効果がさっぱり分からなかった……。以前より大幅に仕事量が減っている実感もなかったし、具体的なメリットも見えなかった。「単に、ツールが3次元CADに置き換わっただけじゃないのか?」。当時、メカ設計に携わっていた土橋氏は、正直そう思ったという。

2007年には、同社でデジタルエンジニアリング推進プロジェクト(「3DCAD推進G」)が設計部の中に立ち上がり、これまではメカ設計部門だけのツールだった3次元CADデータを全社展開するための第一歩を踏み出した。土橋氏は、その旗振りを任される。同氏は、メカ設計者を支援する立場となった。3次元推進チームには、彼と同様にメカ設計出身のPDM推進の専任者が1人いる。同チームは常に、「メカ設計者だったら、どうしたい?」という視点ですべて考えているという。

「このプロジェクト推進していく中で、『設計の本質』を見極めねばならないという課題にぶつかりました」(土橋氏)。かつて、長年メカ設計に携わってきた土橋氏だったが、あらためてその本質を考え直すことになった。

どんなに優れたツールを使用しても、それは道具にすぎない――土橋氏は、その状況に合うシステムより、まず、それを使うために「自分たちは何をしたいのか」「どうすればいいのか」を考えた。

PLMの取り組みの概要としては、土橋氏は以下を構想した。

- CAE(解析とシミュレーション)を活用する

- メカ部門以外(電装設計など)でも3次元CADデータを活用する

- CAMとの連携を意識した仕組みを作る

- 生産現場で3次元ビューアを活用する(生産現場のペーパレス化)

設計データ管理は、ややこしや!!

同社のPLM推進で、土橋氏たちが最初に取り組んだのは、メカ設計部門のデータ管理の見直しだった。3次元CADを核にする、とはすなわち、設計データの管理(PDM)が肝ということになる。

アスリートFAの開発する装置は、多品種少量生産。1機種につき1台しか作らないことすらある。バリエーションが非常に多くあるうえ、派生機種間のつながりはかなり複雑だ。標準機はあるが、そこから流用設計した「A社バージョン」「B社バージョン」「C社バージョン」と機種番号が枝分かれし、さらに各社それぞれで、改造要望が出る、もしくは新製品が出るごとに装置が改造されて2号機、3号機となれば、またそこで機種番号が増えていく。その下にひも付く部品たちも、修正されるたびにリビジョン(改訂番号)が送られる。そして、そのA社B社C社の装置設計が、同時進行する場合もある。……そんな調子で、装置の機種数はものすごい勢いで膨れ上がっていく。

何とか対応できているうちは、いいかもしれない。しかし、その調子で増えていけば、この先、どうなってしまうだろう。将来、社員がどんどん入れ替わっていき、昔の図面の事情を知る人が社内にいなくなってしまったとしたら? 膨大かつ、複雑に絡み合った部品図の大山を前に呆然(ぼうぜん)とするか、無駄なデータばかり増え続け、絡み合い続けるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.