CAEは魔法の杖ではありません――オムロン事例:メカ設計 イベントレポート(11)(1/2 ページ)

CAEは便利な道具だが、決して“魔法の杖”ではない。人が使う“道具”でしかなく、電卓やエクセルと同じ技術計算ツール だ

今回は、オートデスクが2009年6月5日に開催した「Autodesk Solution Day 2009」より、「プラスチック部品の開発における3D モデルと樹脂流動解析の活用」のセッションの内容を紹介する。さまざまな分野での利用が拡大しているプラスチック部品は、そのメリットとは裏腹に成形不良などいろいろな問題が発生することが多い。本セッションでは、開発・生産の現場でどのような問題が起こっているのかを解説した後、その解決策として、どのタイミングで樹脂流動解析を使うべきなのか述べている。また設計者自身のCAE活用を実践しているオムロンでは、どのように設計者のCAE教育を実施しているかについても触れている。

また本セッションで講演した電子機器メーカーのオムロン ものづくり革新本部 評価・解析センタ 解析技術グループ 土井 博行氏にCAE教育の現場事情について尋ねた。

プラスチック部品開発の問題とCAE活用

部品にプラスチックを採用する目的の1つに軽量化対策がある。例えば金属でできた自動車部品をプラスチック部品に置きかえることが可能であれば、車両の軽量化につながり、燃費の改善が期待される。

また、自動車のエンジンルーム内は高温になることから、プラスチック部品の採用は不可能だったが、いまや耐熱性や高強度を備えたプラスチック素材が開発され、現代の車のエンジンルーム内にはプラスチック部品が多く採用されている。

近年の工業製品には部品のリサイクル性が求められ、プラスチックのリサイクル性能が有効であるとともに、その生産効率の高さなどメリットは多くある。

プラスチック成形時のトラブル

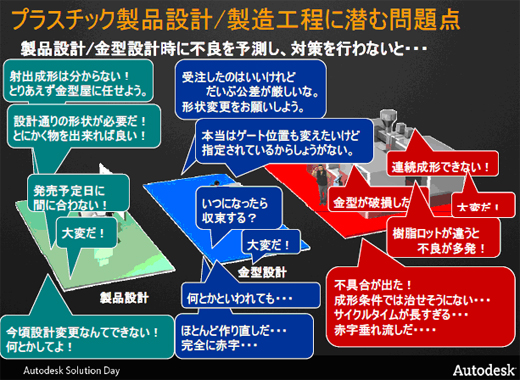

一方でプラスチック部品の開発・生産にはさまざまな問題が潜んでいて、問題点の解決のために多くの時間とエネルギーを費やすことが少なくない。オートデスク モールドフロー シニアアプリケーションエンジニア 梅山隆氏は次のように、その仕組みを説明した。

製品設計者はCADを活用して製品形状を検討していくが、この段階では成形不良を予測する事が困難だ。そこで成形不良の確認はサンプル品で行うなど、内在する問題点の確認を先送りしてしまう。サンプル品を成形する段階では金型が存在するがゆえに、製品形状に起因する成形不良の場合は根本的な対策に至らず、後々の工程で多数のトラブルを抱えてしまい、複数回の金型修正や、最悪の場合は金型の作り直しという事態になる。

そこで、設計者自身が樹脂流動解析を上手に活用し、製品形状を検討している段階で成形性を考慮できれば、前述の問題を発生させる可能性も低くなる。

樹脂流動解析を設計段階でうまく運用している電子機器メーカー オムロンの事例を以下で紹介していく。

オムロンの解析事情

「昔は、樹脂が流れる行程しか解析ができませんでした。それで『樹脂流動解析』と呼ばれていました。ただ、CAEが高度になり、反りなども解析できるようになっているので『射出成形解析』といった方がいいと思います」とオムロン ものづくり革新本部 評価・解析センタ 解析技術グループ 土井 博行氏は話し出す。

「金型を直しても直しても、うまくいく気配がさっぱり感じられないという、泥沼状態でした」と土井氏はCAE導入前の時代を振り返る。

ある部品は、反り対策のためにリブを追加したところ、逆に反りが大きくなってしまった。これは製品肉厚のバラツキ(本体とリブの肉厚差)により、体積収縮率のバラツキが生じたことによる。また追加したリブへの充填不良が発生し、リブ肉厚の変更や、成形条件の変更では十分な対策にならなかった。つまりリブの位置とゲート位置の相関関係によるヘジテーションが起きたということであり、これらの不具合は樹脂流動解析を使えばたやすく確認でき、無駄な工数を発生させることもなく、高品質の成形品を初期段階から得ることが可能になる。

現在は、CAEを活用していくことで、充填不良などが起こりづらくなり、初期の試作段階で設計者が目論んだ形状で部品が成型できるようになってきたという。

樹脂成形でのCAEのお得な使い方

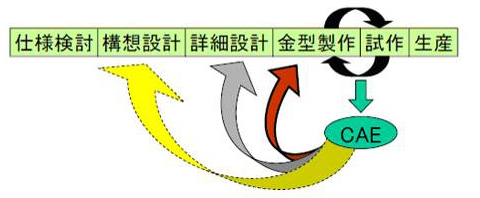

一般的なCAE活用として、発生した問題の対策検討がある。例えば金型設計と試作工程との間でCAEを利用するとどうなるか。以下のスライドを基に土井氏は説明していった。

「試作後のCAE活用は、手戻りが大きい」と土井氏はいう。不良の原因は解析できるのだが、すでに金型が出来ていることから、対策案の制約が多過ぎることで、根本的な対策実施が困難になってしまい、小手先の対策(暫定の対策)となりがちだ。本来はCAEで把握した原因に対し、製品形状や金型設計を修正すべき場合でも、金型作製後では容易に実施できない。

では金型設計のタイミングでCAEを利用し、製品設計へフィードバックするようにしたらどうか? それだと「手戻りは中ぐらいには減る」と土井氏は表現する。不良を予測できても、やはりこの場合も制約が多いゆえ、根本的な対策は困難となり、先のケースと同様、小手先の対策となってしまう。

それではいったい、手戻りを出来る限り最小化するにはどうしたらいいのか?

Copyright © ITmedia, Inc. All Rights Reserved.