インターナショナルな“パナソニック流”モノづくり:第20回 設計・製造ソリューション展レポート(1)

2009年6月24日から26日までの3日間、東京ビッグサイトにて「第20回 設計・製造ソリューション展(以下、DMS展)」が開催された。本稿では、DMS展20周年を記念した特別講演の内容を紹介する。

20年前というと、3次元CADといえば、まだハイエンドなシステムだった。機械図面の多くが手書きだった。それから数年後、パーソナルコンピュータ(パソコン)が一気に普及し、デジタルツールは私たちの身近なものとなり、3次元CADも個人経営者でも手が届く程度にまで廉価となった。技術の発展スピードは著しい。

今回は、DMSの20周年(1990年6月にスタート)を記念する講演『パナソニックにおけるモノづくり革新の取り組み』の内容を紹介する。DMSが始まる前年の1989年4月、パナソニック(旧 松下電器産業)の創業者 松下幸之助氏はこの世を去った。同氏の遺志を受け継ぎ、同社ではいま、どのような取り組みを行っているのだろうか。

会社は何のために

パナソニックの経営理念にある「CSR」とは「社会の公器」という意味で、松下氏の経営理念に基づく。つまり「会社は(世の中にとって)何のために存在するのか」ということを常に自問自答し、日を新たに、愚直に業務遂行していく。

同社の存在意義は、「エレクトロニクス事業を通じ、社会の発展に貢献していくこと」だとしている。またそれを実現するための2大事業ビジョンとしては、以下だという。

- ユビキタスネットワーク社会の実現

- 地球との共存(省エネや特定化学物質の削減など)

同社では便利な暮らしを実現するテクノロジーを提供しがらも、地球上でいつまでも豊かな暮らしができるよう温暖化防止や省エネルギーにも努める。これらは、かつて松下氏が説いた「人間道」(人間の共同生活の繁栄)の考えにもつながっているといえる。

このようなビジョンの下、パナソニックでは衆知を集め、グローバルなモノづくりをしている。またそれを支える若手の育成や国際交流にも力を入れている。

世界が舞台のオセロゲーム

デジタル技術の進歩は、時間と距離の概念を変化させた。情報は圧縮され、瞬時に世界各国に配信されるようになった。「デジタル技術により、世の中の物理的概念がすっかり変わりました。変化のスピードはアップし、シームレスな市場が形成されるようになりました。パナソニックのモノづくりもまた、この影響を受けています」とパナソニック 技術品質本部 設計力強化センター 所長 中村 亨氏はいう。

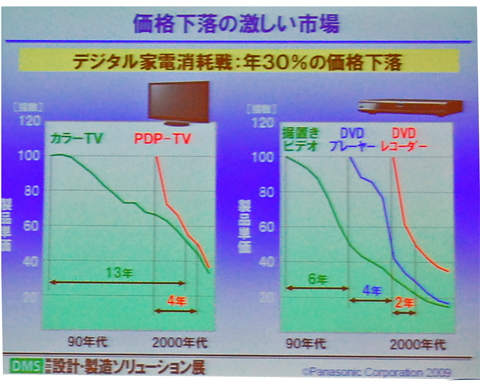

世界の市場の変化は早く、製品のシェアもオセロをするようにひっくり返る。例えば携帯電話などのデジタル家電は、販売後の3カ月が勝負といわれる。発売直後に売れても、その後すぐに売れなくなる。すなわち、すぐに市場価格が急下降していく。これが最近になるほど著しくなっている。例えばテレビだと、カラーテレビの場合は半額になるまで13年かかったが、薄型テレビは4年で半額に到達したという。またビデオでは6年、DVDプレイヤは4年、DVDレコーダは2年……。

それに対抗するには製品の品揃えが大事なポイントとなると中村氏はいう。経営理念の土壌に、現場の知恵で石垣を作り、その上に品質とコスト力を積み上げる。さらにその上で独創的で特殊な技術を生かした開発をする。そうすれば、強い商品が生まれる。

パナソニックのいう「ものづくり立社」は、「徹底してモノづくりにこだわり、製造業として基本的なことがどこよりもしっかりできる」こと目指す。 「“モノづくり”とは、工場での生産そのものだと考えられがちですが……本来は、商品を生み出すプロセス全体を指します。つまり、すべての活動は商品として結実し、すべての活動の積み重ねが品質につながります」(中村氏)。

同社は「標準品・規格品大量生産から多品種変量大量生産へ」「個別最適から全体最適へ」と、従来型のモノづくりを変革し、グローバルな“オセロゲーム”に挑む。

例えば非球面レンズのような、自社で得意とするキーデバイス技術を育て、開発・生産をブラックボックス(BB)化していくことが大事だと中村氏はいう。BB生産技術で、1個流し(1個ずつ生産し、次の工程へ送る)をワンフロアで、1週間区切りで行う。

また世界中の顧客の要求をダイレクトに素早く開発や生産に反映させ、量産立ち上げ期間を極力短くする(垂直量産立ち上げ)。また市場変動にフレキシブルに素早く対応できるような生産設備を作っていく。それには、事業部間の垣根を極力取っ払うような組織編成も行ってきた。組織内ではキャッシュフローを重視し、在庫レスを目指していく。

これらを総じて、“裏の競争力”と中村氏は呼ぶが、それには“人の力”(人材)も含まれるという。同社では世界中のさまざまな拠点の技術者を1カ所に集結させ、技術研修を行う。研修の後は、各自が携わる拠点に帰り、そこで習得したことを生かし、現場指導にもあたる。

同社の技術者たちは「技能五輪」へも果敢に挑戦している。また同社内でも独自に競技大会を行っている。技能を競い合うことで、業務へのモチベーションも高めていく。

これがパナソニック流モノづくりだ

「パナソニックはさまざまな商品を作ります。大半は設計技能で決まるが決してそれだけではありません。“パナソニック流”とは、私の考えるところでは、衆知を集め、強い商品を作り、コスト設計を行うことです」と中村氏は説明する。企画、設計、マーケティングなど商品にまつわるすべての衆知を集め、コスト力を上げ、設計の完成度を高めていき、量産立ち上げ期間を短縮する。

かつての同社も、事業部ごとで製品の品質ばらつきがあった。昔は、いまと比べれば複雑でない商品だったので、それでも市場で順調に生き延びてきた。しかし、今日のように商品が複雑化し、かつスピードと品質が要求されるいま、従来のようにはいかなくなってしまった。

同社がよく使う「イタコナ」という言葉は、「板」「粉」(部品を構成するもの)のことで、各部門で協調しながら、製品の末端までさかのぼり、徹底的に無駄取りを行う活動(原価低減活動)を意味する。すなわち設計情報を共有し見える化することで、原価やムダを具体把握していく。

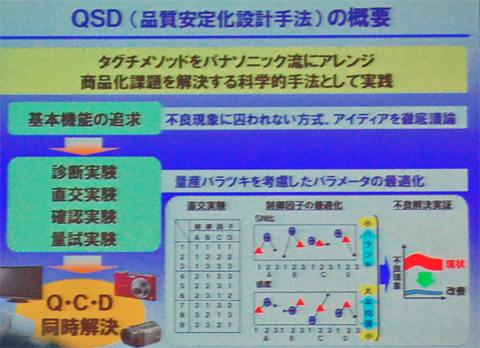

また同社では「QSD(品質安定化設計)」」を共通言語とし、技術分野の衆知を集めやすくした。QSDとはタグチメソッドをパナソニック流にアレンジした設計手法だ。この手法を利用し、商品開発におけるQCDを実現するために、実験を効率的に行い、設計の早い段階で問題を解決できるようにする。

同社の開発する監視システムの開発も、従来は経験と勘を頼りにバグ検証してきたが、いまやセキュリティ機能が100万通り以上となり、システムが複雑化したことで、コストが増大してしまった。ここでは直交表を利用し網羅率を高めることで短期に効率的にバグ出しを行い、検証開始30分でバグを発見することができたという。

EMC設計対策では、回路設計の段階で、できるかぎり問題を前倒しで解決しておき、規格認証設備でも対策を行う。設計ノウハウはデータベース化し、電磁界シミュレーションも活用する。またオープンサイトなどEMC設備も自社内で開発・充実させることで、世界各国の認証基準を堅持できるようにし、世界同時発売を叶えている。

◇

松下氏は、戦後の景気回復期に世界進出を目指し、「すぐに世界中に電化の時代が来る」と直感したという。その当時に出会ったフィリップス社と提携し、松下電子工業(松下電器産業に吸収合併、その後現在のパナソニックへ)を作り、世の中に多くの半導体や電子部品を送り出した。現在のパナソニックは、半導体や家電だけではなく、設備や家屋にまで及ぶ。

世界の繁栄を願うという壮大なビジョンと、庶民の気持ちを忘れないというフレンドリーな感覚を持ち合わせた同氏の思いが、同社の後の世代へ着実に引き継がれていくことを願う。

次回は、新設の「3次元測定ゾーン」内の展示ブースを紹介する。

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

Copyright © ITmedia, Inc. All Rights Reserved.