次世代パワーデバイスの電動自動車応用の可能性(1/3 ページ)

現在使われているシリコン(Si)パワー半導体デバイスは、デバイス構造の工夫や独自のプロセス技術の開発により目覚しい進歩を遂げてきたが、その性能改善は限界に近づいてきている。次世代材料としては、炭化ケイ素(SiC)、窒化ガリウム(GaN)、ダイヤモンドなどのワイドバンドギャップ半導体が注目されてきているが、中でもSiCはウェーハ高品質化、大口径化と、製造プロセス技術の進展により、実用化がにわかに現実味を帯びてきた。

Siパワーデバイスの現状と限界

Siパワー半導体デバイスの開発は1950年代のPiNダイオードから始まり、1960年代から1980年代にかけて大電力化が進んだバイポーラトランジスタ、サイリスタ、GTO(gate turn-off thyristor)などの高耐圧大容量バイポーラデバイス、パワーMOSFET、SIT(static induction transistor)などの低耐圧高速ユニポーラデバイス、そして1980年代中頃に実用化されてMOSゲートの使いやすさとバイポーラの導通損失の低さを兼ね備え数百Vから数千Vの広い耐圧領域で主役に躍り出たIGBT(insulated gate bipolar transistor)へと発展してきている。いずれも損失低減(導通損失、スイッチング損失)、高耐圧・大電流化、高破壊耐量化、IPM(intelligent power module)化などシステム側の要請に応じて開発が進められており、そこにはメモリやLSIなどの情報を制御する半導体デバイスとは違った数々のパワーデバイス特有のデバイス構造の工夫やそれを実現するためのプロセス技術の開発がなされてきた。

トレンチ側壁にMOSチャネルを形成するトレンチゲート構造の採用や、微細化技術によるチャネル幅の増大が開発の主要部分だったパワーMOSFETでも、1990年代末にSJ(super junction)構造と呼ばれるウェーハ内部にP型・N型の帯状領域を3次元的に形成する画期的なアイデアが実現されてからは、いわゆるSiユニポーラ性能限界線を越える超低オン抵抗のユニポーラデバイスが現実のものとなった。

また、IGBTは、エミッタ側構造ではプレーナゲートからトレンチゲート、そしてIE(injection enhanced)効果によるキャリア蓄積効果の発見に基づく設計へと進展。コレクタ側構造ではエピ基板を用いて電子線照射などによる少数キャリアライフタイムの制御を行ったPT(punch through)構造、中性子線照射による均一なN型ドーピングFZ基板を用いたNPT(non punch through)構造、さらに高精度のキャリア分布制御を実現したFS(field stop)構造へと進化してきている。

しかしながら、現在のパワー半導体デバイスの主要なデバイス構造であるパワーMOSFETとIGBTのいずれについてもデバイス設計上のブレークスルーは飽和した感が否めない。今後の特性改善は、パワーMOSFETでは数μm以下のピッチで数十μmの厚さのSJ構造をどうやってSi基板内に微細に作りこむか、IGBTでは裏面にもイオン注入を行う数十μm以下の薄いSi基板をどうやってハンドリングするかなど製造工程上の開発が主体となってきている。このような状況の中で、さらに大きな特性改善の見込まれるSiCパワー半導体デバイスの実用化が強く望まれるようになってきている。

SiCパワーデバイスの特徴

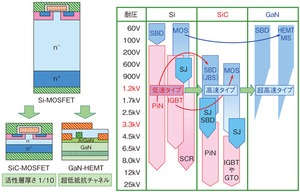

SiCは絶縁破壊電界強度がSiより約10倍大きいため、同じ耐圧を実現するためには活性層の厚さを10分の1程度まで薄くかつ高濃度にでき、ユニポーラデバイスのドリフト層抵抗をSiの300分の1程度まで低減できる。その結果、ハイブリッド車のモータードライブ用インバータに使用されているSi-IGBTとSi-PiNダイオードの代わりに、SiCパワーMOSFETとSiC-SBD(schottky barrier diode)という高速タイプのデバイス構造を利用することが可能となる(図1)。また、SiCパワーMOSFETは、順方向電流がゼロ電圧から立ち上がるため、軽負荷状態での運転ではSi-IGBTに比べて高効率が実現できる。一方、Siと同じ活性層の厚さにすると10倍の高耐圧が実現できるため、IGBT、GTO、PiNダイオードなどのバイポーラ構造を採用することにより、Siでは到達しえない十数kVから数十kVという高耐圧デバイスが可能となる。これらは、電力変換や配電系統など社会インフラのキーデバイスとなりうるもので、自動車関連でも急速充電ステーションへの電力供給などで将来の利用が考えられる。また、ワイドバンドギャップ材料なので高温動作が可能であり、銅なみの高い熱伝導度を持っていることにより、パワーユニットの冷却装置を小型化することもできる。このようなSiCパワー半導体デバイスの高速・低損失・高耐圧・高温動作という特性は、電力変換装置の小型化(高パワー密度化)を進める上で非常に有効である。

図1には同じワイドバンドギャップ材料で、SiCと比較されることの多いGaNのデバイス構造についても示した。GaNパワー半導体デバイスでは、レーダーなどのGHz帯で使われていたHEMT(high electron mobility transistor)構造にフィールドプレートなどの電界緩和構造を適用することで高耐圧化を図っている。もともと高周波特性に優れたデバイス構造であり、MHz帯で駆動するスイッチング電源などへの適用が効果的である。この応用分野では低価格のパワーデバイスが求められるため、安価な大口径Si基板上にヘテロエピタキシャル成長によって成長したGaN層を利用するデバイス開発が活発化してきている。自動車応用を目指した縦型パワーデバイスの検討も始まっているが、GaN基板がまだ開発途上であり研究段階の域を出ていない。GaNは直接遷移型の半導体材料で少数キャリアライフタイムが短くバイポーラデバイスには向いていないため、ユニポーラデバイス構造が適用可能な1200V程度までの耐圧領域に利用が限定されると考えられる。

SiCウェーハについては、これまでマイクロパイプと呼ばれる貫通欠陥の存在が問題視されてきていたが、現在ではマイクロパイプ密度がほぼゼロに近いウェーハが入手できるまでになっている。ウェーハ品質は、数十A級のダイオードが実用化できるレベルまで達しているが、大電流パワーMOSFET実用化のためには微小欠陥密度をあと一桁程度低減する必要がある。大口径化も着実に進んでおり、直径2〜4インチウェーハが市販されており、早ければ2009年にも6インチウェーハの販売が始まる予定である。デバイス製造プロセスに使う量産用微細加工装置は大口径ウェーハに対応したものが多く、SiCウェーハ大口径化により、これらの装置が利用しやすくなる。また、最近になってウェーハ価格がじりじりと低下しはじめており、SiCパワーデバイス量産への環境が整いつつある。

Copyright © ITmedia, Inc. All Rights Reserved.