最新センサーデバイスが変える予防安全システム(6/6 ページ)

地球温暖化による気候変動や、原油の高騰に起因するガソリンの値上がりなどにより、現時点における自動車の新技術開発の方向性は、CO2削減や燃費向上につながる“エコカー”に注目が集まっている。しかし、1トン以上の重量で高速走行する自動車にとって、事故回避や事故の被害を低減するための安全システムも、エコカーと同じく重要な技術開発項目である。そして、安全システムのキーデバイスといえるのが、人間の見る、感じるための感覚器官に相当するセンサーである。

■エアバッグの通信ネットワーク

車載半導体最大手の米Freescale Semicondutor社は、加速度センサーや圧力センサーをはじめMEMSセンサーでも高い実績を持つ。加速度センサーでは、エアバッグ用途から採用されており、すでに累計3億個以上を出荷している。

日本法人フリースケール・セミコンダクタ・ジャパンでオートモーティブ セールス&マーケティング本部セグメント・マーケティング マーケティングマネージャを務める山本和己氏は「当初は、運転席のみに設置されていたエアバッグだが、現在は助手席、サイド、カーテン、膝保護などを含めて、自動車1台当たり10個近く装備する可能性もある。そしてエアバッグの数だけ、加速度センサーやコントローラが必要になってくる」と語る。矢野経済研究所の2008年の調査によれば、エアバッグの世界需要は2007年の2億2820万個から、2012年には約75%増の3億9834万個にまで拡大するという。

そこで、同社が提案しているのが、エアバッグ大手の米TRW社と策定したエアバッグなどに用いる通信ネットワーク規格「DSI」だ。従来、複数のエアバッグシステムは、マスター側となる中央の制御ECUと、スレーブ側となるエアバッグECUを接続して制御を行う。この接続のための通信ネットワークをCANやLINなどで行う場合には、ワイヤーハーネスが電源線やグラウンドなどを含めて大きくなる上に、エアバッグECUにもマイコンが必要になる。一方、DSIの場合、2本の信号線だけで接続できるだけでなく、スレーブ側にはDSI対応トランシーバがあればよく、マイコンは中央の制御ECU以外不要になる。また全二重通信を行うことで耐障害性も高く、差動電圧で通信を行うことでコモンモードノイズを低減できるなどノイズ耐性にも有利になる(写真5)。

さらに同社は、加速度センサーとDSIトランシーバを一体化した「MMA 81xx/82xx」を製品化し、2008年8月末からサンプル出荷を開始した。DSIは、トヨタやホンダが正式採用を決定しており、国内市場では優勢な状況にある。

一方、DSIに対して、Bosch社、スウェーデンAutoliv社、ドイツContinental社などが参加する周辺センサー用の通信規格「PSI5」も提案されており、2009年以降からBosch社が採用してきた「PAS4」と入れ替わり採用が拡大するもよう。欧米の自動車メーカーが採用する見通しで、今後はDSIとPSI5で市場を二分することになりそうだ。

2種類の圧力センサー

ドイツInfineon Technologies社は、エンジン制御用マイコンなどとともに、安全システムに関わる各種センサーデバイスでも高シェアを獲得している。ABSやESCの車輪速センサーに用いる磁気センサーで50%以上、側突時のドア内の圧力変化を検知する圧力センサーで80%、圧力センサー、加速度センサー、無線通信デバイスなどを統合したTPMSチップで約50%と、世界シェアトップの製品を揃えている。そして、これらの高シェアセンサーを支えるのが高度なMEMS技術である。

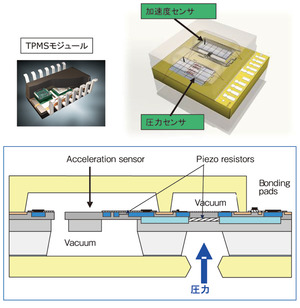

日本法人インフィニオン テクノロジーズ ジャパンでオートモーティブ事業本部マーケティング事業部センス&コントロール部長代理を務める降矢知隆氏は「側突エアバッグ用の圧力センサーは表面マイクロマシニングによる静電容量式センサーで、ロジック回路とオンチップで製造できるので、小型化とコスト低減に有利だ。磁気センサーも、MEMS技術により、ホール素子と処理回路を1チップにしている。一方、TPMSでは、バルクマイクロマシニングによりピエゾ抵抗式の圧力センサーと加速度センサーを1パッケージに統合しており、要求性能に合わせてMEMS技術を展開している」と語る。

側突用エアバッグの圧力センサーは、圧力を検知する可動部はほぼ動かない構造で良いので表面マイクロマシニングで製造できる。しかし、タイヤの回転検知のために数百Gという遠心力にも耐えうる加速度センサーを圧力センサーと合わせて作り込むためには、バルクマイクロマシニング技術が必要になる(図11)。同社は、2003年にノルウェーSensoNor社を買収することで、バルクマイクロマシニング技術を自社のものとした。

さらに、加速度センサーに印加される車輪回転時の遠心力を圧電効果で電力に変換する「エナジーハーベスト技術」で、電池不要のTPMS実現に向けた研究開発を行っている。現在、TPMSは、車輪中央のバルブ側に設置しているが、エナジーハーベストを行うには遠心力がより強いタイヤの裏側に設置する必要があるため、さらなる小型化や耐熱・耐振性能が求められるなど、課題は多い。「現行製品でも10年は電池交換不要なので、単なるTPMSとしては必要ないかもしれないが、路面情報の取得など他の用途を考えれば十分可能性のある技術だろう」(降矢氏)という。

また、安全システム関連のセンサーとしては、低価格化が可能なSiGeベースのミリ波レーダーを2009年に出荷する計画だ。降矢氏は「従来のGaAsベースのミリ波レーダーは、歩留まりが悪い上に関連システムの集積度も低かった。SiGeベースにすれば、ミキサーやパワーアンプも1チップにまとめることができる。半分以下の価格は十分に狙えるだろう」と強調する。

新規アプリケーションへのセンサー導入

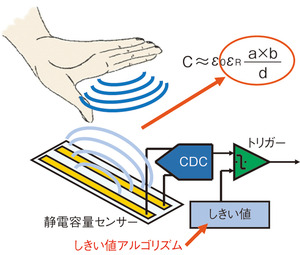

米Analog Devices社は、CDC(capa-citance to digital converter)デバイスを使った静電容量センサーの車載応用に注力している(図A)。日本法人アナログ・デバイセズでオートモーティブ・セグメントグループシニアマネージャを務める笹岡宏氏は「雨滴や、ドアの開錠/施錠のためのロックボタンを不要にしたり、シートの乗員検知、油量センサーなどさまざまな用途に利用できる可能性がある」と語る。油量センサーの場合、抵抗をインピーダンスに変換するデバイスを追加すれば、燃料の品質測定も同時にできるようになるという。

同社の製品が採用されてはいないものの、トヨタの「後方対応プリクラッシュセーフティシステムでは、後方からの追突によるむち打ちを避けるため静電容量センサーで頭の位置を検出して、ヘッドレストをせり出す機能があるなど、国内自動車メーカーに浸透して行く可能性は高い。

±12Vから+5Vへ

TDKは、ハイブリッド車システム用の電流センサーを開発し、2005年から市販車に採用されている。ハイブリッド車の二次電池のECUには、電圧、電流、温度の監視と過放電、過充電の防止を目的に、大電流かつ直流に対応する電流センサーが必要になる。さらに、二次電池の接続線が、被覆のないむき出しの銅の金属バスバーであるため、非接触で電流を検知する必要がある。同社は、巻線コイルとホール素子を組み合わせた磁気平衡式センサーを開発することで、要求に応えた。

この2005年から採用されているセンサーは、±12V電源を使用し、検知結果を電流で出力する。同社センサアクチュエータビジネスグループ応用製品グループ主事の浦野高志氏は「現在開発中の製品では、顧客の要求に合わせて+5Vの単電源での動作ともに、電圧出力するような改良を行っている」と語る。

+5V単電源で、±12V電源と同じ大電流の測定範囲を実現するには、コイル径を1.3〜1.5倍までを大きくする必要がある。しかし「車載デバイスで従来より大きくすることは許されない」(浦野氏)ことから、新たに電源電圧不足補償回路を採用して、実質±5Vの電源と同等のシステムを実現することにより、従来と同等サイズにすることに成功した。2009年には実用化し、市場投入する計画だ(写真A)。

Copyright © ITmedia, Inc. All Rights Reserved.