自動車開発を革新する先進プラスチック技術(1/4 ページ)

ガソリン1リットル180円超という事象に代表される際限のない原油高騰が続く中、自動車メーカーは燃費向上を目的に、車体の軽量化につながるプラスチック材料の採用を積極的に進めている。特に、耐熱性や強度などで高い機能性を持つエンジニアリングプラスチック(エンプラ)は、エンジンルーム内や駆動系、さらには外板にも利用可能なだけでなく、金属材料に比べてデザインの自由度が高く、工程簡略化につながることも大きな特徴だ。

2008年7月の洞爺湖サミットに向けて、5月〜6月にかけてトヨタ自動車、日産自動車、本田技研工業、マツダなどが、自動車の二酸化炭素(CO2)排出削減を目指す中期の経営方針を発表した。これらの発表の花形となったのが、ハイブリッド車、プラグインハイブリッド車、電気自動車、クリーンディーゼル車など新規開発の駆動源や、バイオ燃料である。駆動源そのものからCO2排出を削減する取り組みが重要なことは当然だが、これらの技術が普及車にまで展開されるには、短くて5年、通常は10年以上の時間が必要になる。

エンジンやトランスミッションなどの自動車の基本構造に手を加えずにCO2排出量の削減を実現するには、車重を軽くするのが最も手っ取り早い。カタログ燃費が20km/リットルを超える軽自動車は800kg前後であり、トヨタのレクサス、クラウン、日産のフーガ、ホンダのレジェンドなど1500kg以上の高級車のカタログ燃費は10km/リットル程度であることから、軽量化が燃費向上に役立つ技術であることは明白である。

自動車を構成する材料は、基本的に鉄などの金属材料である。その比重は、鉄が7.87、軽量といわれるアルミニウムで2.7である。一方、プラスチックの比重は、0.9〜1.4の範囲内に収まる。近年注目を集めている炭素繊維強化プラスチック(CFRP)の比重は1.5〜1.7である。

コンパクトカー1台で158kg

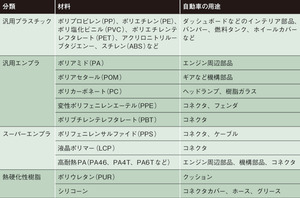

プラスチックといっても、構成する高分子によってさまざまな材料が存在する。価格は安いが性能はそれなりの「汎用プラスチック」、一定の耐熱性や強度を持ち工業用に利用できる「エンプラ」があり、エンプラも「汎用エンプラ」と、さらに高い機能性を持つ「スーパーエンプラ」に分かれる。また、加熱して一度硬化した後は再加熱しても溶融しない熱硬化性樹脂もプラスチックとして含まれることが多い(表1)。

富士キメラ総研の2008年の調査によれば、自動車用のプラスチックおよびゴム・エラストマー材料の世界市場規模は、2007年が生産量約1025万トン、金額約3兆7774億円で、2011年には生産量が19%増の約1216万トン、金額が約21%増の約4兆5805億円にまで拡大する。このうち、エンプラは2007年が生産量195万トン、金額約1兆1108億円、2011年には生産量が21%増の235万トン、金額が26%増の1兆3944億円に達するという。この成長率は、新興市場を中心とした自動車市場そのものの拡大がベースにあるが、軽量化のために金属材料からプラスチック材料への代替が進むことも加味されている。

では、実際に自動車1台当たりに使われているプラスチックの量はどの程度なのか。SABICイノベーティブプラスチックス(SABIC IP)自動車市場開発本部長の丸山剛氏は「当社の推計では、車重1000kg前後のコンパクトカーで、総計約158kgのプラスチックを使用している」と語る。このうち44%をインテリアやバンパーに使用されているPPが占めており、各種クッションに用いるPURが13%、エンプラで最も使用量が多いPAが12%と続く。

やはり安価で、ガラス繊維などを使って強度を高める技術が多く存在するPP、PE、PVC、ABSなどの汎用プラスチックの使用量が多く、高性能だが高価でもあるPA、PC、PBT、PPOなどのエンプラの使用量は総計3分の1〜4分の1程度にとどまっていると見られる。

PA最大手のデュポンでエンジニアリングポリマーズアジア太平洋地域自動車関連開発統括部長を務める保泉昌利氏は「国内の年間自動車生産台数を約1000万台とすれば、国内自動車向けエンプラ市場が年間30万トン〜35万トンなので、自動車1台当たり30kg前後のエンプラを使用していることになる。このうち、PA系のナイロン66とナイロン6で10万トンを占めているので、PAは1台につき約10kg使用されていることになる」と示唆する。

プロセス提案が決め手に

プラスチックをはじめ、合成ゴムや化学繊維などの合成化学製品は、自動車と同じく19世紀末から20世紀前半に歴史が始まっている。合成ゴムの発明があればこそ、自動車の量産に見合う数のタイヤを確保できたわけであり、化学繊維はシートの材料として応用が進んだ。

ナイロンやポリ塩化ビニルなど、現在の主要なプラスチックが発明されたのは1930年前後になるが、産業が本格的に立ち上がったのは第2次世界大戦後になる。そして1960年〜1970年代にかけて、自動車部品へのプラスチック採用が本格化した。鉄が使用されていた、バンパー、ホイールキャップがPPE製になり、ダッシュボード周辺でもプラスチックの採用が増えた。1980年〜1990年代には、エンジンのヘッドカバーや吸気マニュホールドなどがPA製となり、ヘッドライトのレンズは透明なプラスチックであるPC製になるなど、さらに採用が拡大した。同時に、エンプラが、ガラス繊維などで強化したPPに置き換わるなど、低価格な汎用プラスチックへの代替も進んだ。一時期はPPEを採用していたバンパーだが、現在はほとんどがPP製である。また、1990年代後半からは、自動車の電子化の進展により、被ふく材にPVCなどを使用するワイヤーハーネスや、PBTなどを使うECU用コネクタの数量も増加した。

今後も軽量化を目的に、自動車のプラスチック需要は拡大する見込み。しかし「プラスチック単品の提案で採用してもらえる部分への採用は2000年までに終わってしまった。今後は複数の材料とプロセスを組み合わせて提案して行く必要がある」と保泉氏。単純に材料コストで比較すると、金属価格が高騰しているとはいえエンプラよりも鉄やアルミの方がはるかに安い。しかし、プラスチックは部品を一体成形することで工程削減が可能になる。ディーエスエムジャパンエンジニアリングプラスチックス(DJEP)事業部長の佐次本英行氏は「部品の製造コストのうち、材料が10%、プロセスが90%を占め、プロセスコストの半分は金型と言われる。そして、アルミダイキャストの場合、金型の寿命は1万回程度だが、プラスチック金型は20万回は使える」と語る。丸山氏も「もし、車体の一体成形という究極の提案が可能になれば、現在800mとも言われる自動車の製造ラインを大幅に短くすることも可能だ」とプロセス提案の重要性を強調する。

炭素繊維の可能性

強度を保って軽量化できる材料として、注目を集めているのが炭素繊維強化プラスチック(CFRP)である。米Boeing社の「B787」やフランスAirbus社の「A380」では、金属材料と同等以上の耐熱性や耐衝撃性を保ちながら軽量化できることから、大量のCFRPを使用している。そして、航空機と同じく性能要求が厳しい自動車にも、今後CFRPの利用が拡大すると見られている。

炭素繊維世界シェアトップの東レでCFRP材料の開発・生産担当参事を務める須賀康雄氏は「これまでCFRPの需要は航空宇宙分野とゴルフクラブ・釣竿などスポーツ用品が中心だったが、現在は風力発電ブレードや原子力発電関連向けなどが活況。2009年以降、自動車での利用拡大の兆しが見えてくるだろう」と語る。

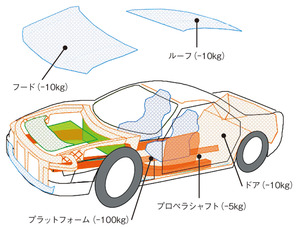

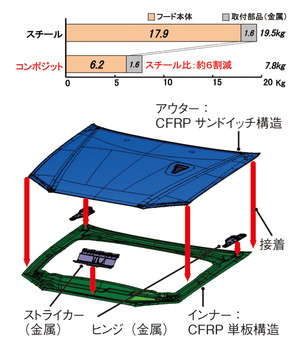

東レの推計によればプラットフォーム、ルーフ、ドア、フードなどにCFRPを適用することで約200kgの軽量化が可能になるという(図1)。また、フードの材料を、鉄、アルミ、CFRPとマイナーチェンジするたびに変更した日産の「スカイラインGT-R(R34型)」は、同じ構造の部品で材料を変更した場合の格好の実例となっている。鉄を使用した場合はフードの総重量は19.5kgだったところを、アルミでは12kg、CFRPでは7.8kgにまで軽量化できた(図2)。

また、トヨタのコンセプトカー「1/X」は全面的にCFRPを採用しており、その車重はプリウスの3分の1となる420 kgにまで軽量化している(写真1)。この数字にはエンジンやハイブリッドシステムのコンパクト化の効果も入っているが、軽量化でCFRPが果たす役割への期待値を表すものといえる。

Copyright © ITmedia, Inc. All Rights Reserved.