FEMだけじゃダメ。最適な安全率を理解せよ:解析実務入門 設計者に疲労解析を!(1)(1/3 ページ)

FEMの応力解析をやっただけでは、多めの安全率を採ってしまい過大仕様になってしまう。2種の強度設計のことを理解しよう

「この製品はすごいね、軽いのに丈夫だ!」といわれれば、「次の機種はもっと良いものを作ろう!」と、がぜんやる気になるだろう。筆者も軽量かつ耐久性のあるプロトタイプを拝見させていただいて、たびたび感嘆している1人である。

設計者は、従来品あるいは他社製品よりも「何パーセントの軽量化」「何円のコストダウン」を常に要求される。そのために部品形状、材料、加工方法をどのようにするか? 日々判断の連続である。同時に、その耐久性を当たり前の品質として満たさなければならない。

試験を開始して間もなく試作品が破損したり、市場に出回ってから製品が破損し回収されてくるということも多々ある。また、試作出図後の試験で不具合が出たので改修をしても、再試験に出せるかどうか判断に迷うということもある。

FEMによる応力評価を行っても、多めの安全率を採っているために小型化、軽量化に無理があったり、過大仕様になったりして他社製品との比較では劣勢になっているケースも散見される。

想定外の破損

筆者は仕事柄、強度設計担当の方々からさまざまな相談を受ける。時には、以下のような相談を受けることもある。

- 許容応力*1以下に設計したが耐久性は大丈夫だろうか?

- 耐久試験をしたところ、想定外の個所で破損してしまったのだが?

製品の耐久性、強度に関しては製品の破損のうち「疲労破損」が全体の大部分を占めている。

試作手戻りの少ない設計を目指していただくために、本連載では、

- 疲労について

- 解析事例

- 評価の仕方

- 留意点

を中心に、破損の進行過程や設計の考え方、疲労解析のメリット、事例における検討項目、解析のコツ、ばらつきに対する処理など、実務で役立つ内容を説明していく。

そもそも「疲労」とは、どういうことなのか

「疲労破損」とはどのような現象なのか? その全体像を説明する。

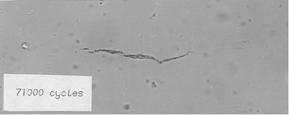

図1のように金属の表面では、荷重繰り返しに対応して材料内の粒子間で滑りが発生し、次第に目に見える大きさのき裂(「クラック」)となる。通常、き裂は荷重方向を基準に45度の方向つまり最大剪(せん)断応力(「滑り」)の方向に沿って発生する。この段階を「ステージ?」と呼ぶ。

図2左下、「Cycles」とは「荷重繰り返し数(「サイクル」)」のことである。金属以外の材料だと、表面のき裂などの様子が多少異なることもある。このような機械部品の疲労は、人間のように休養を取れば回復するものではなく、ただ蓄積され記憶されるのみである。

Copyright © ITmedia, Inc. All Rights Reserved.