射出成形クラスの品質を実現 Stratasysの「Origin Two」が覆す3Dプリンタの常識:試作から少量多品種の生産まで

試作の域を超え、少量多品種の生産まで対応する3Dプリントが現実に――。Stratasysの「Origin Two」は、独自のP3テクノロジーによって射出成形レベルの“再現性”を実現し、高品質な造形ニーズに応える。同時に、信越化学工業との協業による“シリコーン材料”をはじめ、オープンで柔軟な材料開発を推進し、3Dプリンタの可能性をさらに広げている。

少量多品種生産のニーズが高まる中、データから直接、金型レスで部品を造形できる3Dプリントの価値は一層高まっている。造形精度の向上や材料の高機能化により、研究開発や試作にとどまらず、最終製品としての活用も拡大している。自動車や航空宇宙分野では、高機能部品の製作や既存部品の置き換えなど、3Dプリントを生産プロセスの中核に据える動きが広がりつつある。

とはいえ、「3Dプリンタは試作のための技術」というイメージはいまだ根強い。そうした常識を覆し、月産1000個を超える量産を可能にするのがStratasysの産業用3Dプリンタ「Origin Two」だ。3Dプリンタを量産のための装置へと進化させた鍵は「DLP-P3(Programmable PhotoPolymerization/プログラマブル光重合)」技術(以下、P3テクノロジー)によるミクロン単位の造形誤差抑制技術と、材料開発をオープンに進める柔軟なエコシステムにある。

Stratasysが目指すのは、単なる装置の販売にとどまらず、設計から生産までをシームレスにつなぐ、少量多品種の最終製造に対応可能なプラットフォームの確立だ。Origin Twoに象徴される“量産指向AM(Additive Manufacturing)”の現在とその未来について、ストラタシス・ジャパン 代表取締役社長のシャルマ・スニール氏と、Stratasys P3技術担当バイスプレジデントのグラスマン・バラック氏に話を聞いた。

装置ではなく、ソリューションを提供するAM界のリーディングカンパニー

1988年に創業したStratasysは、米国とイスラエルに本社を置く樹脂3Dプリンタのパイオニアだ。35年以上にわたり、熱溶融積層(FDM)、インクジェット(PolyJet)、光造形(SLA)、粉末床溶融結合(SAF)、高精細DLP(P3)など、多様な造形方式を展開し、樹脂3Dプリント分野をリードしてきた。日本法人のストラタシス・ジャパンは2012年に設立され、国内導入実績は4000台を超える。製造業や医療、教育などを中心に活用の幅が広がっている。

「Stratasysの強みは、装置販売にとどまらず、ハードウェア、材料、ソフトウェア、サービス、ユースケースを包括的に提供するトータルソリューションにある」とシャルマ氏は説明する。高精度な産業用3Dプリンタを基盤に、CADやプリント管理システムなどのソフトウェア群、さらに材料メーカーとの協業によるオープンマテリアルライセンス制度を整備し、顧客の製造プロセス全体に深く関わりながら課題解決を支援している。

2025年10月には、光造形分野に強みを持つ日本企業のディーメック(以下、D-MEC)を買収。長年にわたり国内の試作/量産前試験を支えてきたD-MECの知見や販売ネットワークを取り込み、SLA領域での製品ラインアップ拡充と技術支援体制を強化した。これにより、Stratasysは日本市場でも主要な樹脂3Dプリント方式を網羅し、ニーズに即した最適なソリューションを提供できる体制を整えている。

射出成形レベルの優れた“再現性”をもたらす「Origin Two」

2020年にOriginを買収してP3テクノロジーを統合したことは、Stratasysが量産対応型のAMソリューションカンパニーへと舵を切った象徴的な転換点となった。その技術をさらに磨き上げ、2024年に市場投入したのがOrigin Twoである。

図1 「DLP-P3」テクノロジーを採用するStratasysの産業用3Dプリンタ「Origin Two」。最大造形サイズは192×108×370mmで、高耐熱性材料や優れた耐衝撃強度を持つ材料、エラストマーやシリコーンなど幅広い材料に対応。積層ピッチは最小50μmで、最高RA 3μmの表面仕上げ平滑性を達成する[クリックで拡大] 提供:ストラタシス・ジャパン

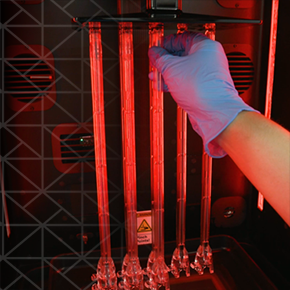

Origin Twoが採用するP3テクノロジーは、光硬化性樹脂をUVライトで硬化/積層するDLP方式をベースに進化させたものだ。一般的なLCDではなく、産業用途の高解像度プロジェクターを採用することで、より均質な反復精度の高い造形を実現。さらに、樹脂特性に合わせた最適波長の光源と、積層時の剥離影響を抑えた専用フィルムの組み合わせにより、XYZ各軸で高い造形精度を確保している。

この高精度は、3Dプリントに射出成形と並ぶ“再現性”をもたらす。「Stratasys社内の検証では、3台のOrigin Twoで270個のサンプルを出力した結果、全体の93.3%が±50μm以内の精度に収まるという結果が得られた」とグラスマン氏は説明する。地域や環境を問わず常に同じ品質の造形物を生み出せることは、モノづくり企業にとって極めて重要な前提である。装置間のばらつきがなく、複数台を並列稼働させても品質を均一に保てる点は、Origin Twoが試作機から量産機へと進化した大きな要因の一つとなっている。

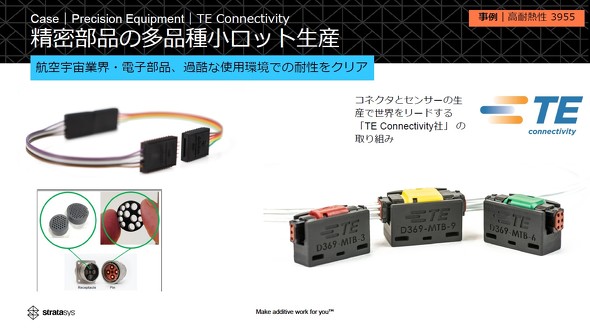

Originシリーズ向けに提供される15種類以上の高機能材料はいずれも、射出成形に匹敵する表面品質を備えている。中でも、P3テクノロジーの実力を示す代表的な事例が、TE Connectivityにおける精密部品の多品種小ロット生産だ。同社は航空宇宙や電子機器向けに高密度コネクターを供給するグローバルメーカーで、過酷な温度や振動環境下でも確実に機能する部品を製造する必要があった。その要求を満たすためにOriginシリーズの高精度造形が採用された。

TE Connectivityでは、Stratasysのエンジニアチームと連携し、試行を重ねながら造形条件を最適化することで、量産プロセスに組み込める品質水準を達成した。現在では、最終製品としてOriginシリーズの造形物が採用されている。「こうした共創的なアプローチは、P3テクノロジーが高精度な造形技術であると同時に、製造現場の課題を解決する実用的なAMソリューションであることを示している」とグラスマン氏は語る。

“シリコーン材料”など オープンな材料開発でAM活用を後押し

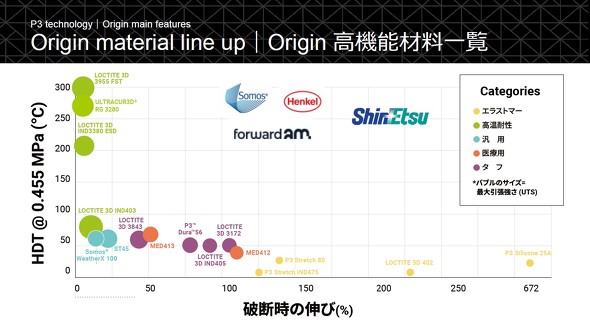

Stratasysは材料開発を自社の枠に閉じず、オープンなエコシステムとして推進している。Originシリーズでも販売当初からHenkelやBASFといった世界的な化学素材メーカーと協業し、エラストマー、帯電防止、高耐熱、難燃性、セラミック複合樹脂など、多様な特性を持つ材料ラインアップを拡充してきた。

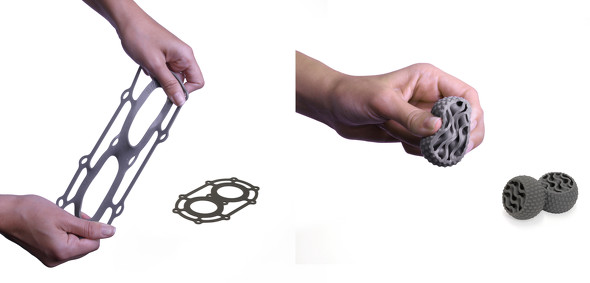

2025年7月には、日本を代表する化学メーカーの一つである信越化学工業による新材料「P3 Silicone 25A」がラインアップに加わった。「化学的にも100%シリコーンで構成された“シリコーン材料”であり、従来のシリコーンライク材料と比較して高い引き裂き強度と反発弾性を実現している」(グラスマン氏)。1000時間を超える耐熱試験でも性能を維持し、UL-94 V0相当の難燃特性や硬化収縮の少なさ、低い臭気性など、これまで両立が難しかった特性を兼ね備える高機能材料だ。

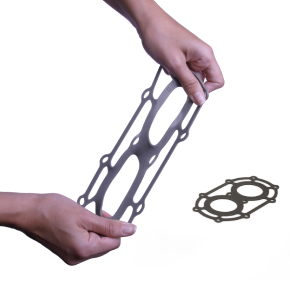

P3 Silicone 25Aの登場は、自動車のガスケットやシール、防振材、医療/ウェアラブル分野のソフトパーツなど、これまで射出成形でしか製造できなかった弾性体を3Dプリンタで直接造形する道を開いた。応用分野は、外科用トレーニングモデルやウェアラブル医療機器、イヤフォンやグリップボタンなどのスマートデバイス用パーツに加え、空気圧式ロボットグリッパーやジャイロイド球体といった柔軟構造まで広がっている。こうした展開は、P3テクノロジーを採用するOriginシリーズが、試作ツールの域を超え、実用的な製造技術プラットフォームへと進化していることを象徴している。

P3 Silicone 25Aの開発においては、両社のエンジニアが綿密な実験を重ねながら性能最適化に取り組んだ。「100年以上の歴史を持つ信越化学工業と新たな材料開発に挑戦できたことは、われわれにとって大きな喜びだ。Originで培った技術が、信越化学工業の確かな材料開発力と融合することで、これまで想像できなかった価値の創出につながると確信している」とグラスマン氏は語る。

また、P3 Silicone 25Aに続く新材料として、セラミックを高配合した高剛性/高耐熱樹脂「Ultracur3D RG 3280」も加わった。約10GPaの剛性と280℃を超える熱変形温度を備え、金型や成形治具、風洞試験など高温環境でのアプリケーションに適した材料だ。こうした新材料の登場により、P3テクノロジーの適用領域はさらに拡大し、産業用途でのAM活用フェーズを確実に後押しする。

日本こそ、AM活用で世界をリードするハブに!

シャルマ氏は「日本の顧客は品質に対する感度が非常に高い。わずかな傷や色の違いにもすぐに気付く。だからこそ、AM分野のモノづくりや材料開発において、日本は世界をリードするハブになり得る」と語り、日本市場への期待をにじませた。

その言葉通り、国内でもOriginシリーズを活用した事例は着実に増えている。m-techは、バイク用品の劣化したエラストマー部品を3Dスキャンでデータ化し、Originによって復元する事業を展開中だ。さらにトライテックは、手術用硬性内視鏡の洗浄固定治具を開発から量産まで1台のOriginで完結させ、年間10万本の生産を目指している。

Stratasysの顧客は、自動車や航空宇宙業界を中心に多岐にわたる。「近年では研究開発部門にとどまらず、製造、品質管理、経営企画といった部門とも直接連携する機会が増えている」(シャルマ氏)。これは、3Dプリンタが単なる試作ツールを超え、設計から量産、販売まで企業の製造プロセス全体へ浸透し始めたことの証左といえる。

「従来工法よりも時間を短縮できる」「金型が不要でコストを削減できる」「内製化が図れる」「人的工数を減らし、技術継承の課題を克服できる」――。こうした3Dプリントの利点は、試作にとどまらず最終製品の量産においてこそ真価を発揮する。少量多品種生産が求められる今、射出成形に匹敵する品質を柔軟に再現できるP3テクノロジーとOrigin Twoは、3Dプリントを量産のための製造装置へと進化させるトリガーとして、日本の製造現場を着実に動かし始めている。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ストラタシス・ジャパン

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2025年12月8日