EV用バッテリーの設計開発を統合的かつ広範囲に支える解析ソリューション:EVの開発サイクルを加速する【バッテリー編】

電気自動車(EV)においてバッテリーは、その価値を決定付ける重要なコンポーネントの1つである。設計開発担当者は、バッテリー性能はもちろんのこと、航続距離や安全性、耐久性、さらには重量、コストにも配慮する必要があり、複雑に絡み合うこれら要件を満足させなければならない。こうした難しさを秘めたEV用バッテリーの設計開発を、ダッソー・システムズの解析ソリューションが支える。

EV用バッテリーの設計では、バッテリー性能はもちろんのこと、航続距離や安全性、耐久性において、従来のガソリンエンジン車と遜色のないレベル、あるいはそれ以上が要求され、同時に重量やコストにも気を配らなくてはならない。複雑に絡み合うこれら要件を満足させるには、バッテリー材料の分子レベルから、セル、モジュール&パック、そしてバッテリーを搭載した車両全体のレベルに至るまで、包括的な性能評価を実施しなければならない。

こうしたニーズに対して、ダッソー・システムズは、マルチフィジックスにわたる3Dシミュレーションを可能にするSIMULIAブランドの多様なソフトウェア・ポートフォリオと、それらをシームレスに連携・統合するコラボレーション基盤「3DEXPERIENCEプラットフォーム」を提供し、EV用バッテリーの設計開発をシミュレーションの面からサポートする。

今回は、セル、モジュール&パック、車両全体の各段階におけるシミュレーションの活用について、ダッソー・システムズ 技術部 SIMULIA インダストリープロセスコンサルタント スペシャリストの大場一輝氏が解説した。

(1)バッテリーセルに関する解析ソリューション

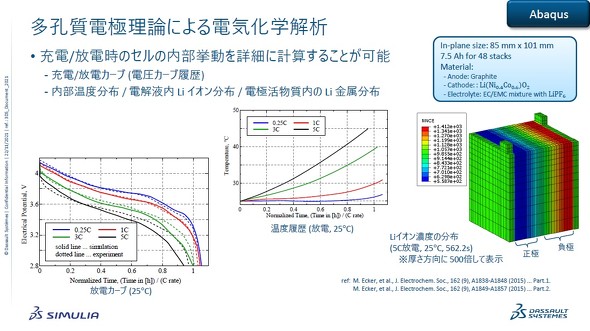

まず、最小単位のバッテリーセルに関しては各種の物理挙動を正確に捉えることが重要である。その中でも、充放電時におけるセル内部の電気化学的な挙動はセル設計の基本であるが、SIMULIAの有限要素法ソフトウェア「Abaqus」を使用することで、詳細に充放電時の挙動をシミュレーションできる。この電気化学解析の機能はAbaqusの新機能であり、フル3Dの多孔質電極理論(いわゆる3D Newman)に基づいている。Abaqusがもともと持っている熱・構造解析と連成させることが可能であり、連成により最近のリチウムイオン電池で問題となる充放電時の膨張・収縮問題を電気化学とのフル連成で解くことが可能だ。「近年のEVシフトに伴い、バッテリーのシミュレーションに要求されるレベルは格段に高くなってきている。電気化学解析機能を実装したAbaqusは、熱や構造との連成といったカバー範囲の広さに加え、長年培ってきた大規模解析に対するパフォーマンスの高さもあり、これからのバッテリーシミュレーションをリードできる存在だと確信している」(大場氏)。

さらに、バッテリーセルの設計にとって、構造的な強度を保証することも重要な要件となる。AbaqusではSOC(State of Charge/充電率)やSOH(State of Health/劣化状態)を考慮した構造強度解析も行える。

併せて、安全性の検証として、バッテリーセル内部のショートを解析することも可能だ。具体的には、圧子を押し込みセル内部のセパレータを破壊し、正負極を接触させてショートさせるといったシナリオをAbaqusでシミュレーションし、その際の応力や電流の分布、温度上昇量などを確認できる。

その他、モジュールやパックの解析では数多くのセルを計算対象として含める必要があるが、そういった解析に組み込むセルモデルを作成するため、セル解析用に作り込まれた詳細なモデルから縮約モデル(ROM:Reduced Order Model)を生成し、セルモデルの計算量削減を図ることも可能だ。SOCやひずみ速度に依存する形で剛性や熱特性を再現できるよう縮約を行うため、縮約モデルはモジュールやパック全体での強度・剛性解析や衝突解析、熱解析など、幅広く利用できる。縮約はバッテリーセルの電極、セパレータなどのコア部分を均質化部材で置き換えることで実施でき、均質化部材の材料物性をパラメータ同定することでモデルを生成する。パラメータ同定は、SIMULIAブランドのプロセス統合/設計最適化ソフトウェア「Isight」で実現可能となる。

(2)バッテリーモジュール&パックに関する解析ソリューション

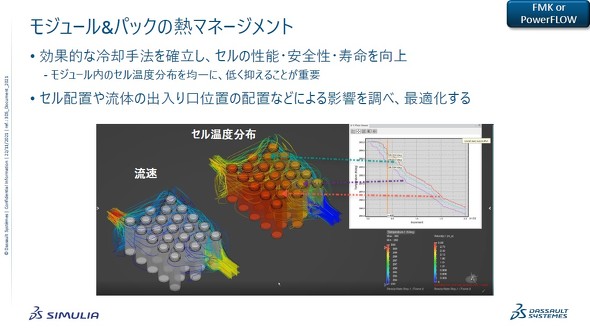

バッテリーモジュールおよびバッテリーパックに関してもさまざまな検討が必要だ。まずセル性能や安全性、寿命にも影響する熱マネジメントが挙げられる。セル単体レベルであれば、発熱量を正確に再現・予測することが重要だが、モジュールやパック単位となると、さらに一歩踏み込んで、発熱したセルを冷却する方法、すなわち熱マネジメントの設計検討を行わなければならない。その際、SIMULIAブランドの流体解析ソリューションの「FMK」や「PowerFLOW」を活用することによって、発熱の状況をシミュレーションしながらセルの配置や冷却経路を検証、最適化することが可能となる。

セルと同様に、モジュールやパックのレベルでも強度・剛性、耐久性を確保した設計を行う必要がある。またセル単体とは異なり、モジュールやパックレベルになると、車載時の特性まで視野に入れる必要があるため、振動特性についても考慮しなければならない。これらの解析ではAbaqusを活用できる。また、筐体の剛性向上を目的に、ビードパターン(補強形状)を検討することもある。その際、ノンパラメトリック最適化を可能とする「Tosca Structure」を活用することで、最適なビートパターンを自動生成することが可能だ。

モジュールやパックレベルの場合、安全性の面で、より複雑な評価が必要になる。具体的には、落下や破損、貫通などを考慮した耐衝撃性能や、セルの異常温度上昇による熱暴走に対する安全性能に関するものだ。ここでもAbaqusが活用できる。「バッテリーパック内でセルの1つが熱暴走を引き起こした場合、隣り合うセルに次々と現象が伝播してしまうことがあるが、こうした事象を分かりやすく可視化することが可能だ」(大場氏)。

(3)バッテリーパックを搭載した車両に関する解析ソリューション

EV用バッテリーは当然ながら電気自動車に搭載されてはじめて製品となる。そのため、設計したバッテリーパックが車両に搭載された状態を想定してシミュレーションを実施することもまた重要である。

EVは、さまざまな環境下で使用される。例えば、直射日光にさらされた状態で駐車された車両のキャビン(車室内)は非常に高温になるが、そのような過酷な環境においてもバッテリーの温度は許容範囲内でなければならない。この検討はEV全体を計算対象とすることではじめて可能となる。流体解析ソフトウェアのPowerFLOWを用いることで、さまざまな環境下でのバッテリーパックの温度をシミュレーションすることが可能になり、さらには最適な配置の検討も行うことができる。

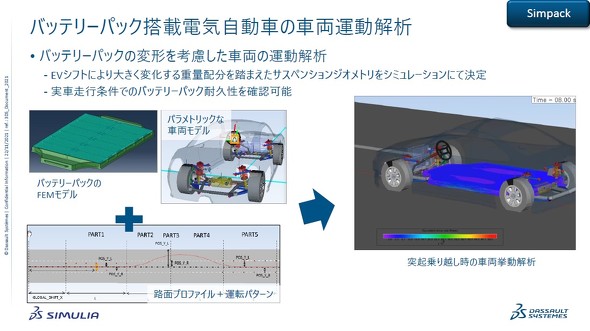

さらに、車両走行におけるバッテリーパックの影響については、汎用(はんよう)マルチボディーシミュレーションソフトウェア「Simpack」を用いることで、バッテリーパックの変形を考慮した車両の運動解析が可能となる。この解析は車両設計者、バッテリー設計者の双方にとって有益である。車両設計者は重く大きいバッテリーパックが車両運動性能に与える影響を評価することが可能となり、またバッテリー設計者はさまざまな走行条件における荷重や振動がバッテリーパックにどのような影響を与えるかを詳細に評価できる。

分子レベルから車両全体までを考慮したバッテリー開発が可能に

以上、セル、モジュール&パック、車両全体におけるSIMULIA製品によるシミュレーション活用について紹介したが、ダッソー・システムズではBIOVIA製品によるバッテリー材料の原子・分子レベルシミュレーションや、CATIAブランドの「Dymola」によるバッテリーの1Dシミュレーションと合わせ、「High Performance Battery」ソリューションとして展開している。これにより、バッテリーの材料、セル、モジュール&パック、そして車両全体に至るまでの全てのレベルにおいて性能評価や設計検討のシミュレーションが可能になり、EV用バッテリーの設計開発に対するシミュレーションを包括的に提供することが可能だ。

また、同社はCATIAブランドが持つハイエンド3D CADによるモデリングとSIMULIAによるハイエンドな各種シミュレーションの統合として「MODSIM」を提唱しており、セルからモジュールやパック、さらに車両全体まで、どのレベルでも利用可能なCAD設計とCAE解析のシームレスな統合環境を3DEXPERIENCEプラットフォーム上で提供する。これにより、CAE解析周りの境界条件設定などを保持したままバッテリーモジュール内のセルの寸法や個数を自在にパラメータで変更することが可能となるため、構造や流体などのシミュレーションで性能を確認しながら、車両内の機構や部品の寸法設計を進められる。

スピード感の増すEV開発競争で勝ち残るためには、このようなシームレスな連携やコラボレーションを実現できる3DEXPERIENCEプラットフォーム、そして、EV用バッテリーの設計開発を支援するHigh Performance Batteryソリューションの活用を前提としたモノづくりが欠かせないものとなるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年1月14日