DX時代にこそ求められるCAE活用の真価、製品開発の競争力を高めるヒント:有識者インタビュー

製造業のデジタルトランスフォーメーション(DX)が加速する中、企業価値や競争力を高める存在として、その重要性を増しているのがCAEによるシミュレーションの活用だ。DX時代におけるCAE活用や実践のヒント、そしてAIやIoTと融合したCAEの未来像について、業界有識者であるオムロンの岡田浩氏に話を聞いた。

製造業のデジタルトランスフォーメーション(DX)が加速する中、設計開発現場においてもデジタル技術の活用によるさらなる変革が求められている。こうした状況において、重要性が高まっているのがCAEの活用だ。

製品の複雑化、品質向上、コスト削減、開発期間の短縮、人材不足といったさまざまな課題をクリアし、製品開発の競争力を高めていくには、設計開発の現場でどのようにCAEを活用していけばよいのだろうか。

CAE活用の重要性や実践のヒント、そして、AIやIoTと融合したCAEの未来像について、オムロン グローバル購買・品質本部 品質技術室 工程品質技術部 技術専門職 技術士(機械部門)で、関西CAE懇話会の幹事も務める岡田浩氏に話を聞いた。

岡田浩氏プロフィール:

オムロン株式会社 グローバル購買・品質本部 品質技術室 工程品質技術部 技術専門職

技術士(機械部門)

関西CAE懇話会 幹事

- 1991年:オムロン株式会社 入社

- 1991〜2019年:機械系CAE活用戦略策定

(構造・熱・樹脂流動など) - 2005〜2018年:生産技術開発

(封止・カシメ、はんだ接合部疲労寿命予測など) - 2020年〜現在:製品品質保証・設計ルール策定

- 所属学会:日本機械学会、日本技術士会、NPO法人 CAE懇話会

- 所持資格:技術士(機械部門)、機械設計技術者(1級)

- 著書:「CAEを使いこなすために必要な基礎工学!」「有限要素法の学び方!」「設計検討って、どないすんねん! STEP1/2」他

CAE活用に必要な意識改革、取り巻く環境は今?

――製造業においてデジタル技術の活用が進む中、CAEがこれまで以上に重視されていくと考えられます。CAEの重要性についてどのように感じていますか。

岡田氏 CAEを用いた技術構築や活用、人財育成にどう取り組んでいくかが、これから先、企業価値や競争力を高めるためのカギになるでしょう。

例えば、製品品質を市場から問われた際、実験と勘だけでは根拠も示せず、納得してもらえません。論理的に品質を証明するには、CAEによる計算が必須です。今後、品質に対する証明はますます求められるでしょうから、CAE活用の波に乗り遅れてしまうと、市場から淘汰(とうた)される可能性も考えられます。

ただ、CAE活用は簡単なことではありません。各企業や企業に属する「ヒト」が、CAE活用を推進する中で直面するいくつかの困難を克服できるかどうかが問われてきます。

――近年のCAEの役割、取り巻く環境、現場の意識変化についてはいかがでしょうか。

岡田氏 CAEの役割は大きく分けて、

- さまざまな工学計算を連成して計算可能(マルチフィジックス)

- 小さなものから大きなものまで工学計算可能(マルチスケール)

- ある程度複雑な形状も計算可能(柔軟性)

- 応力や温度、電磁場や物体内部など通常見えない物が見える(可視化)

の4つが挙げられます。実験だけでは分からないことを工学的に検討しながら、製品の機能と品質のトレードオフを考える手段としてCAEは有効です。

IT環境については、一昔前まではCAEソフトの操作が非常に難しく、それを動かすハードの性能も今ほど高くはありませんでした。それにソフトもハードも非常に高価で、使われる領域も自動車、航空/宇宙などごく一部に限られていました。ですが、ここ最近のCAEソフト/ハードは高性能でありながらも使い勝手が良く、安価に入手できるようになり、活用領域が広がっています。

こうした状況から、オムロンでは「CAEは設計者や生産技術者自らが行うもの」と位置付け、CAEの土台となる機械工学や計算力学といった知識も「設計者や生産技術者自らが習得すべきである」とし、意識改革を進めてきました。

2006年に本社機能部門としてフロントローディング部を設け、社内の各事業部に解析専任者を派遣し、製品開発を支援する体制をとっていました。最初のうちは解析専任者がCAEによる解析を担当しますが、少しずつ解析業務を設計者に移行していき、最終的に設計者が自ら解析を実行できる方向性を目指したのです。

そして、現在この取り組みが実り、いくつかの事業部で自律的にCAEを活用できるまでになりました。これからは現場同士で互いに研鑽(さん)していくフェーズだと考え、2020年3月にフロントローディング部を解消したのです。この決断は会社としての意思表示でもあり、その成果は2〜3年後に見えてくると期待しています。

――「DX」というキーワードもよく聞かれますが、CAE活用の観点からどう捉えるべきでしょうか。

岡田氏 DXの概念は特別目新しいものではありません。これまでも「PC」「AI」「IoT」「CAE」「セキュリティ」「通信」といった、さまざまな技術やツールなどを断片的に「ヒト」が使用し、それらを頭の中でつないで活用してきたからです。その概念はDXそのものです。

近年はITベンダーさまがDXを提唱し、これまで「ヒト」が頭の中で行ってきた領域に対して、インフラ整備を統合的に支援する動きも見られるようになりました。こうした枠組みをうまく活用すれば、「ヒト」が行ってきた作業を一気に効率化できるはずです。

DXの主流に乗り、インフラ整備を進めつつ、各種ITツールやシステムを設計・生産プロセスの中にどう組み込めば効果を最大化できるか、CAE推進に取り組む企業としても積極的に考えていかなければならないと思います。

「ヒト」あってのCAE活用、成果を積み上げるための2つのアプローチ

――そうした一方で、CAE活用で課題を抱えている現場も多いと聞きます。その原因はどこにあるのでしょうか。

岡田氏 まず課題として挙げられるのは、設計者や生産技術者にとって本来不可欠な、CAEを使いこなすために必要な工学的知識の不足です。これは教育の場において、ソフトを中心としたバーチャルな実習が増え、部品加工や組み立てなどの実物による実習の機会が乏しくなっていることが原因の1つだと考えられます。

CAE活用を取り巻く環境が年々良くなってきているのは確かですが、CAEの設定や結果の評価を行うのはあくまでも「ヒト」です。CAE活用は、その土台となる基礎工学を「ヒト」が理解し、習得していることが前提です。

具体的には、

- どの分野のCAEを活用すれば、現在抱えている問題を解決できるかの仮説

- 拘束条件・荷重条件などのCAEの設定

- 得られた結果の見方・理解

- CAEでできること/できないことの(工学的知識に基づく)判断・見極め

について「ヒト」が適切に対処できなければ、せっかくのCAE環境も意味をなしません。

最近、特にこういった判断ができない設計者や生産技術者が社内外に増えてきていると感じます。私自身、そのような危機感から書籍「<解析塾秘伝>CAEを使いこなすために必要な基礎工学!」を出したり、社内外で機械設計(構造解析、熱解析、樹脂成形解析とその土台となる基礎工学)に関する教育セミナーを開催したりして、技術者のスキルの底上げに努めています。

また、併せて重要なのが、加工現場や製品の活用現場を見学し、その様子をしっかりと「診る」ことです。様子を調べて状態を診断するという意味を込めて「診る」としています。流用設計も同様に既存製品をよく「診て」、先輩設計者たちの設計意図を理解することが大切です。

――CAE活用のサイクルを回し、成果をしっかりと積み上げていくことも重要だと思いますが、どのようなアプローチが考えられるでしょうか。

岡田氏 CAE活用のサイクルは、全社を挙げた意識改革が原動力になると考えます。そして、成果を出している「ヒト」や「組織」が他に刺激を与えつつ、成功/失敗モデルを参考にした積極的な技術交流や情報交換が生まれるよう、社内の風通しを良くすることも大切です。

一方、成果の積み上げについては前向きな方法と後ろ向きな方法があります。

前向きな方法では、CAEを用いた技術構築や活用を進める前に、目的(何を知りたいか)と手段(プロセスなど)を明確にし、従来の方法とCAEを活用した方法のどちらがQ(品質)、C(コスト)、D(開発期間短縮)、E(耐環境性)、S(安全性)の観点で有効かを数値化することです。実際に関係者で話し合い、目的と成果指標を明確化した上で、取り組みを開始し、途中で進捗(しんちょく)を確認しながら成果に結び付けていくのです。

これに対し、後ろ向きな方法とは、市場クレームが発生したタイミングです。クレームを出した製品について、CAEを用いて原因の解明から解決策の導出までを行うことで、顧客が納得のいく対応をし、事例を積み上げていくのです。市場クレームは企業にとって重大な問題ですが、一度こうした経験をした事業部は「もう二度と同じことは起こすまい」と、CAEを活用したフロントローディングの重要性を再認識し、再発防止に向けてCAEを積極的に活用するようになります。

「5G」「AI」「IoT」の融合が切り開くCAE活用の未来

――現在、働き方改革やBCP(事業継続計画)の観点からテレワークが注目されています。テレワーク環境でCAEを活用する際の留意点はどこでしょうか。

岡田氏 オムロンでは、自宅からのリモート接続で、会社にあるCAE専用PCにアクセスし、遠隔から解析を実行できるリモートアクセス環境を整備しています。一般的にこうした環境の実現には、イントラネットのセキュリティ強化、解析条件の設定や解析結果を見るプリ・ポストソフトの操作に耐え得るネットワークの増強が不可欠です。今後、5G(第5世代移動通信システム)が普及すれば、テレワーク環境もより快適なものになるでしょう。

――最後に、AI、IoTとの融合でCAEは今後どのように進化していくとお考えでしょうか。

岡田氏 私の共著「設計検討って、どないすんねん! STEP2」でも触れていますが、現在のAI、IoTの活用は、残念ながら能力のごく一部しか生かし切れておらず、成果も十分ではないと感じます。

私はAI、IoTとCAEを掛け合わせて、企画から設計、調達、製造までのエンジニアリングチェーンとサプライチェーンを統合し、一括運用することが最も効果的だと考えます。

例えば、AIを用いて「市場ニーズや材料・工法を分析し、効果的な製品開発のヒントを提示する」「解明されていない現象から法則性を見いだしてその論理をCAEに搭載する」「熟練技術者の経験と勘を論理化して技術伝承に活用する」「ヒトの感覚を数値化することで品質の官能評価に役立てる」──。そうすることでAIやIoTとの融合により、CAEで実現できることがより一層広がります。

ここまで述べてきた通り、CAE活用の主役はあくまでも「ヒト」ですが、それだけではこうしたCAE活用の未来は成し得ません。「実験」による自然現象の理解と論理化、「(AIやIoTを含む)DX」の活用も不可欠です。これらが三位一体となって、未来のCAEの活用像ができると確信しています。ただ、本当に実現するのはまだ少し先の話だと思いますが。

無償ホワイトペーパー公開中:

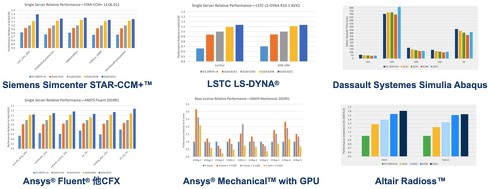

Dell Technologiesでは、製品開発におけるCAE活用や創薬・材料開発を支援すべく、非線形構造解析ソフト「LS-DYNA」や流体解析ソフト「Ansys Fluent」など、業界スタンダードのツールを用いた豊富なベンチマーク結果を無償公開している。CAE環境(ソフト/ハード)の選定にぜひ活用していただきたい!

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:Dell Technologies

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年7月28日