インダストリアルIoTの実現に必要なもの、それはプラットフォームとエコシステムだ

センサーや通信、機械学習。さまざまな要素が相互に絡みあう産業用IoT(IIoT)を実現するには、多数の企業が業界を超えて協力しなければならない。テスト・計測・制御ソリューションを提供するナショナルインスツルメンツ(NI)が自社のテクニカルカンファレンス「NIWeek 2016」でIIoTの実現に必要なものとして強調したのは、プラットフォームとエコシステムであった。NIの取り組みとはどういったものか。「NIWeek 2016」から、IIoTに関連する予知保全とTSNの事例を紹介する。

インダストリアルIoT(IIoT)の実現には、プラットフォームとエコシステムがカギになる。米国テキサス州オースチンで開催されたナショナルインスツルメンツ(NI)のテクニカルカンファレンス「NIWeek 2016」(2016年8月1〜4日)の基調講演では、このような主張を裏付ける事例を複数、目にすることができた。

そもそも「プラットフォーム」とは何だろうか。同社のグローバルR&D シニアバイスプレジデントを務めるScott Rust氏はこのように問いかけた。

プラットフォームたる条件は2つあるという。1つはオープンインタフェースを介してさまざまな業界で活躍する企業の力を集めること。こうしてエコシステムができ上がる。

もう1つは、ニーズの変化に適応できるソフトウェアとハードウェアを一貫して提供し、ユーザー企業が大きな価値を生み出す支援をすることだ。このような力をもつものが、真のプラットフォームだという。

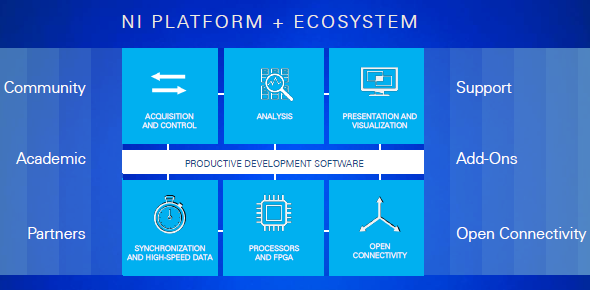

創業以来40年間、培ってきた自社の「プラットフォームとエコシステム」の強みをNIは基調講演で何度も見せた。それは、システム開発ソフトウェアである「LabVIEW」と「CompactRIO」などの各種ハードウェアから構成される開発プラットフォームの存在と、オープンなソフトウェア/ハードウェアにより出来上がったエコシステムのことだ。エコシステムの強さの一例として、ビジネスパートナーの存在を強調していた(図1)。

産業分野を超えたシステム開発が要求されるIIoTでは、プラットフォームとエコシステムの両方が必要不可欠だと、基調講演を通して強く感じられた。

機械学習で予知保全を実現

IIoTについて、NIWeekでは大きく2種類の事例を扱った。機械学習を用いた予知保全が1つ。もう1つは、ITとOT(Operational Technology)の連携に役立つTSN(Time-Sensitive Networking)である。

予知保全の主役は、米Flowserve。同社は1790年設立の老舗企業であり、ポンプやバルブなど扱う産業機器メーカーだ。同社は産業機器のダウンタイムの低減に取り組んでいる。

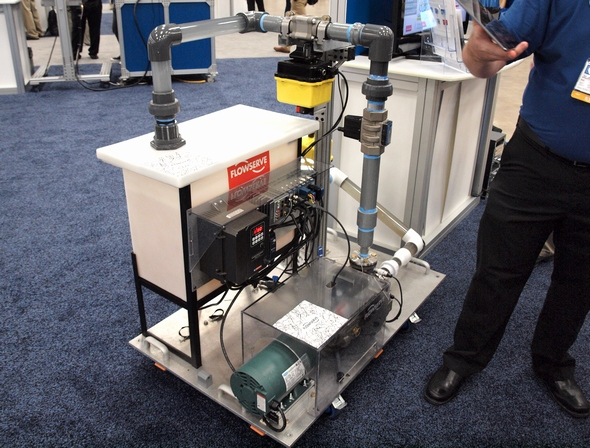

基調講演では、同社がNIや米PTC、米Hewlett Packard Enterprise(HPE)と協力してIIoTシステムを開発し、ポンプの予知保全システムを見せた(図2)*1)。これは業界を超え、複数の企業が得意分野で協業するというエコシステムの事例となっている。同時にソフトウェアプラットフォームを活用したIIoTの事例でもある。

*1) NIとHPEは2016年6月にビッグアナログデータ向けソリューションの提供に向けて提携したことを発表している。HPEはNI Weekの基調講演に合わせ、8月2日に「HPE Edgeline EL1000 System」と、「同EL4000 System」の2つのサーバ製品を発表した。

予知保全に取り組む意義は大きい。「近年の研究によれば、北米において2015年の1年間に200億ドル以上の機会損失が起こっている。連続プロセスに用いる機器の予期しないダウンによって生産性が下がったためだ」(同社で研究開発部門のバイスプレジデントを務めるEric van Gemeren氏)。

FlowserveはIoTデバイスを活用し、機器にさまざまなセンサーを取り付け、オンラインモニタリングを進めている。機器の状態監視によって、予期しないダウンタイムの割合を引き下げることが目的だ。

さらにGemeren氏は予知保全の目指すところを次のように語った。「将来の予知保全は、このような現状からさらに一歩進んだ形になっていく。機器内にあるごく少数の重要な部品をユーザーが監視するだけでなく、多くの部品の状態を同時に検知できるようになる」。

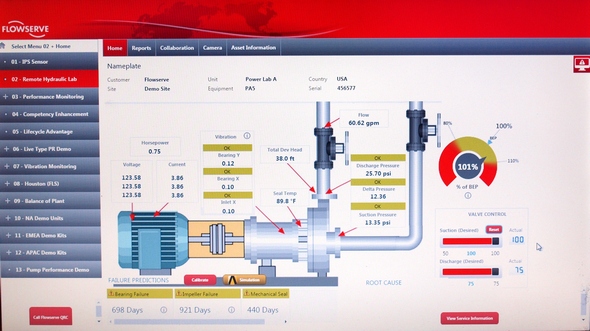

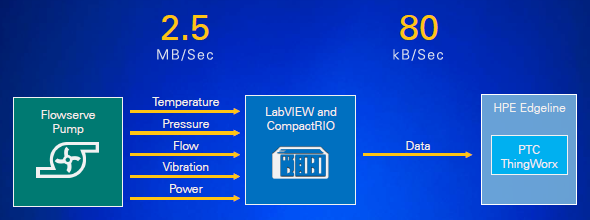

同社が構築したIoTシステムは次のようなものである。プラントの配管やポンプに設置したセンサーは液体の温度、圧力、流量、ポンプの軸の振動、モーターの消費電力など多数のデータを取得する。これらのセンサーから毎秒2.5Mバイトのデータを取得し、データ分析用のサーバにデータを伝送するためのコントローラーとして、FPGAを内蔵するNIのCompactRIOを用い、前処理を施す(図3)。

同システムの特徴は後処理にある(図4)。NIWeekにおいて初公開したWi-Fi対応のCompactRIOを用い、毎秒80Kバイトのデータを出力し、サーバに無線で送信している。これをPTCのIoTプラットフォームである「ThingWorx Analytics」が受け取る。

ThingWorx Analyticsは遠隔地のサーバやクラウドではなく、CompactRIOに近い位置に置かれた「HPE Edgeline EL1000 System(HPE Edgeline)」上で動作している。つまり、より現場(エッジ)に近いところでデータ分析が進む。以前からNIが提唱してきた「エッジコンピューティング」の実例だ。HPE Edgelineはサーバ向けXeonプロセッサを64コア組み込みながら、デスクトップPCとほぼ同等に小型化した製品。

ThingWorx AnalyticsはEdgelineの計算能力を利用して、受け取ったデータに基づいて装置の状態を予測し、長期間にわたる機械学習を続ける。HPE Edgelineと組み合わせることで、クラウドを利用しなくても分析や機械学習が容易になる。こうして、部品が不調であることを検知するだけでなく、いつ部品が不調になるか、より確実に予想できるようになる*2)。例えばキャビテーションによってポンプの羽根が5日後に故障するといった予想だ。

「通常の検知システムは個々のセンサーから得た測定値があらかじめ設定した範囲を超えると警報を表示する。しかし、このやり方では本来問題がない場合に誤警報が出てしまい、オペレーターは検査のためにポンプを停止。結果としてシステムがダウンしてしまう。われわれの研究によれば、50%以上の警報がこの手のものだ。HPE Edgeline上で動作するThingWorxを利用すれば、複数のセンサー情報を組み合わせて検証することで、このような『偽陽性』の警告を取り除くことができる」(Gemeren氏)。

同氏は、部品の故障がいつ起こるかを、今回のシステムが予想できる点をより重要な改善だと指摘した。

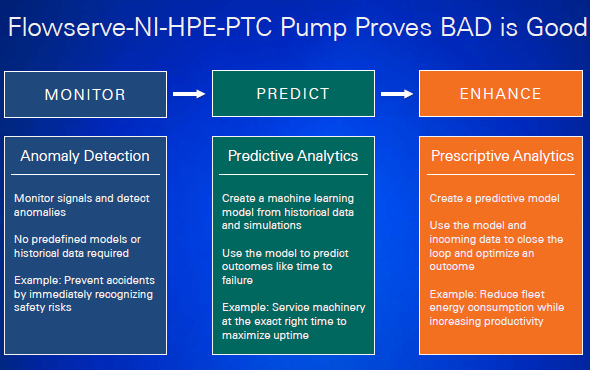

Flowserveの事例は、IIoTを用いた異常検知が、予知、処方的分析へと進化していく姿の実例にもなっている(図5)。

*2) ThingWorx Analyticsの他、PTCのColdLightも動作している。

図5 警告ランプが付いたとしても異常が起きているとは限らない 第1段階(左)では異常検知(モニター)を実現する。事前のモデル構築や累積データは不要。安全リスクを認識することで事故を防ぐ。第2段階(中央)では予知分析を実現する。累積データとシミュレーションによって機械学習モデルを作り上げ、モデルを用いて故障するまでの時間などの結果を予測する。稼働時間を最大化するために必要な保守のタイミングが正確に分かる。第3段階(右)では処方的分析を実現する。予測モデルを構築し、モデルと取得データを用いて、結果を最適化する。生産性を高めながら消費エネルギーを減らすことが可能

なお、今回のポンプシステムには、現場で働く保守管理担当者に役立つ仕組みが複数盛り込まれていた。ThingWorx上で拡張現実(AR)アプリを動かすことにより、機器に貼り付けた二次元バーコードを読み取ることでポンプシステム内部の状態をセンサーデータとひもづけてタブレット機器に直接表示したり、交換すべき部品の内部構造をCADモデルとして3次元表示することが可能だ(図6)。

IIoT実現には、通信の課題解決も急務とされている。そこで、注目が集まっている次世代ネットワーク規格「Time-Sensitive Networking(TSN)」を扱ったNIの最新デモンストレーションを次に紹介する。

IT+OTを実現する通信「TSN」

プラットフォームとエコシステムを生かし、複数の業界の企業が協力することで、IIoTに必要な通信の課題も解決できる。ITとOT(Operational Technology)の連携だ。

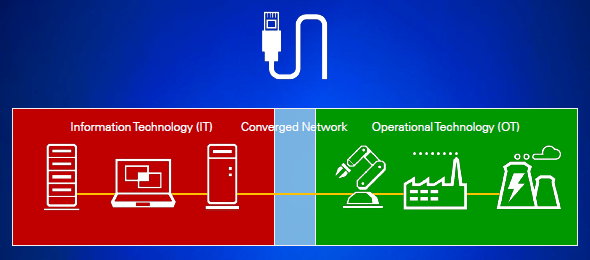

OTとは産業機器の運用に役立つ技術のこと。NIのデータ収録(DAQ)や制御などを含む。現在はITとは別にOT専用の通信技術を利用していることが多い。例えば産業用イーサネットである。ITとOTが融合したコンバージドIoTを実現できれば、IIoTをより効果的に構築できるだろう(図7)。

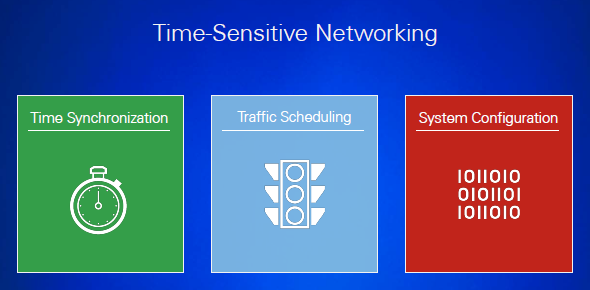

コンバージドIoTを実現する際、ネックになるのが、IT用の通信とOT用の通信では、必要な要件が異なることだ。OT用の通信インフラでは同期をとること、通信をスケジューリングすること(遅延限度を設けること)、通信の優先度を構成できることが重要だ(図8)。

ITとOTを単純に融合すると、OTの通信要件が崩れてしまうことがある。これを端的に示すデモを基調講演や併設の展示会場において見せた(図9)。NIと米Intel、米Cisco Systemsが共同で組み上げたものだ。つまり、プラットフォームとエコシステムを活用した事例である。

このデモでは、2台のCompactRIOがそれぞれ1台ずつ「歯車」を制御している。回転情報をやり取りして、歯車がうまくかみ合うようにモーターを制御している。工場に置き換えて考えると、CompactRIOがPLC(Programmable Logic Controller)として機能していることになる。

ここで、CompactRIO間で動画をやり取りすると、歯車の回転制御に必要な制御通信フレームに遅延が生じて、うまくかみ合わなくなる。これではITとOTを融合することはできない。

デモで使用したCompactRIOには、Intelが製品化したIEEE 802.1 TSN対応のネットワーク制御チップ「Intel I210」が組み込まれている*3)。そこで、TSNを有効にすると、通信経路や各種ハードウェアを変更しなくても、歯車が正しくかみ合うようになった。

TSNを利用すると通信ごとにスケジューリング優先度を付けることができるため、先ほどの3条件を満たすことができたためだ。

*3) 車載で使用されている標準イーサネット規格であるEthernet AVB(IEEE802.1 Audio/Video Bridging)を拡張したものがTSN。毎秒10Gビットの帯域幅や、1マイクロ秒以下の低遅延の実現を目指している。TSNは他の産業用イーサネットとは異なり、通信用のケーブルや主要なハードウェアを利用しながら、OTとITに必要な機能を提供できることが特徴。

再生可能エネルギー拡大にもTSNが役立つ

NIはTSNを利用できるCompactRIOを既に先行ユーザーに提供しており、コンバージドIoTがどのように役立つのか、ユーザーからの反応を得ている。

基調講演では、米エネルギー省の管轄下にある米Oak Ridge National Laboratory(ORNL)の事例を紹介した。

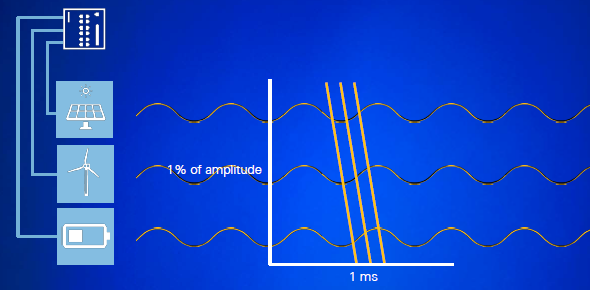

「当研究所の主要な研究課題は、電力系統に最新技術を取り入れ、再生可能エネルギーの増加に備えることだ」(ORNLでPower and Energy Systems Groupのリーダーを務めるMark Buckner氏)。地域単位の小規模な系統(マイクログリッド)を、従来の系統と正確に組み合わせる系統連系技術が必要になる。そのポイントが位相同期である。

メイングリッドの位相と同期していたマイクログリッドが、メイングリッドから切り離されたときのことを考えてみよう。例えば落雷による停電などだ。

マイクログリッドには、位相をそろえるペースメーカーがない。そこで、TSNを利用して各種発電源同士で素早く位相情報を共有し、メイングリッドが復旧した際に、即座に系統連系できる様子を見せた(図10、図11)。「TSNを利用することで、再生可能エネルギー由来の電力の比率を高めることができる」(Buckner氏)。なお、TSNを利用したシステムの開発に要した期間は3カ月と短いという。NIのプラットフォームとエコシステムの活用により、開発時間を短縮できた形だ。

TSNで進化する工場内ネットワーク

2つのデモから分かることは何だろうか。IIoTの通信基盤としてTSNを導入すれば、リアルタイム性が必要な通信と、大量のデータ通信を同一ネットワーク内で共存できることだ。

リアルタイム性と大量のデータ通信という異なるニーズに応じて、複数のネットワークを組み合わせて構築している現場は多い。例えば工場だ。階層の上位にある情報系ネットワークでは標準のイーサネットを用い、機器に近い下位では独自規格を用いている。

このようなネットワークをTSNで一本化できれば、相互接続が容易になり、コストメリットはもちろん、信頼性の向上も期待できる。

業界を超えて複数の企業が得意分野で協業するというエコシステム。ここにNIのTSN対応のコントローラー製品が加わることで、プラットフォームがより魅力的に成長するだろう。

この記事に興味のある方におすすめのホワイトペーパー:

インダストリアルIoT、状態監視でビジネス機会の損失をなくす?

【事例で学ぶ状態監視】

IIoTにおいて、「状態監視」は代表的なアプリケーションである。状態監視が実現できれば、予期しないダウンタイムを避けることができ、検査にかかるコストや時間を大幅に削減できる。状態監視の成功事例とは? 国内外から集めた状態監視の事例を通し、IIoT実現への道を探る。

▼ ▼ ▼

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:日本ナショナルインスツルメンツ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年9月30日