積層造形プロセス全体を最適化し、3Dプリンタ活用を加速するアプローチ:積層造形

製造業で活用が広がる3Dプリンタだが、最終製品に組み込める品質レベルで、機能的特性を備えた部品を造形するのは簡単なことではない――。ダッソー・システムズは、積層造形プロセスにおける試行を高速化し、3Dプリンタの本格活用を後押しするエンドツーエンドの積層造形シミュレーション環境を提供する。

近年、3Dプリンタは試作の枠を超え、最終製品の製造や量産にも適用され始めている。特に、自動車や航空宇宙の分野では、カーボンニュートラルへの対応や電動化ニーズが後押しし、強度を維持しながらの部品の軽量化、部品点数の削減などが求められ、こうした機能的特性を備えた部品の製造に3Dプリンタを活用する動きが目立っている。

だが、実際に3Dプリンタを用いて、最終製品に組み込める品質レベルで、機能的特性を備えた部品を造形できるようになるまでには繰り返しの試行が伴う。そのため、積層造形プロセスにおける試行の高速化をいかにして実現するかが重要となる。

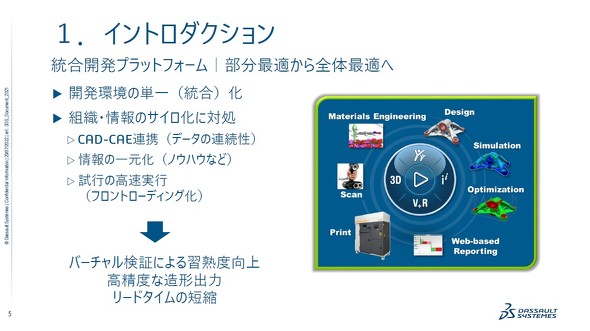

部門やプロセス、使用するツールやデータが分断されていては、試行の高速化は見込めない。必要なのは、これらをシームレスにつなげる統合開発プラットフォームだ。

こうした考えの下、ダッソー・システムズではモデリングとシミュレーションを統合した新たなモノづくりの在り方「MODSIM」(Modeling&Simulation)を提唱し、積層造形プロセスの変革に向けて、コラボレーション基盤「3DEXPERIENCEプラットフォーム」を中核とするエンドツーエンドの積層造形シミュレーション環境を提供する。

本稿では積層造形の下記検討プロセスに沿う形で、順番にMODSIMによるプロセス変革の詳細を見ていきたい。

- CAD形状の設計における積層造形プロセスを想定した最適形状探索

- 造形機における製造プロセスのバーチャル検討

- 忠実かつ正確な造形プロセスシミュレーション

- 上記シミュレーション結果に基づくCAD形状補正

設計の初期段階でより多くの形状検討が可能に

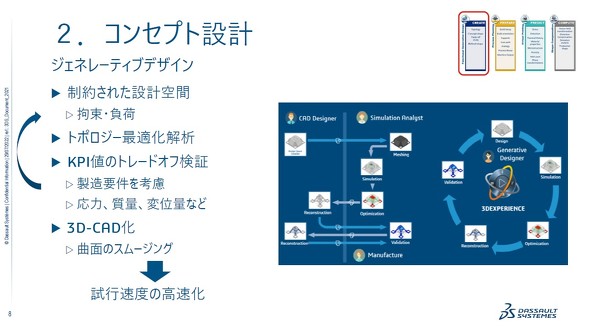

部品設計にトポロジー最適化を適用する場合、一般的に設計者が用意したCAD形状を基に、解析担当者が拘束や負荷を設定してトポロジー最適化解析を実行し、生成された形状を基に応力、質量、変位量などのKPI値を比較検証する。そして、得られた結果が要求を満たすまで、条件を変えながら最適化と検証の作業を繰り返していく。

「一般的には、この一連の作業に、設計、解析の各担当者はそれぞれ別々のツールを用い、ファイルベースでやりとりし、必要に応じてデータを変換しながらトポロジー最適化を進めていくことになる」とダッソー・システムズ 技術部 SIMULIA インダストリー・プロセス・コンサルタントの梅崎敦氏は指摘する。

これに対してMODSIMのアプローチでは、3D CAD「CATIA」の「Function Driven Generative Designer(GDE)」を用いてトポロジー最適化を行い、形状検討が進められる環境を提供する。ここでのポイントは、トポロジー最適化の一連の作業を解析担当者に加え、設計者自身が行えるという点だ。これは、解析結果をCADに自動的に反映させることができるからで、MODSIMのコンセプトに基づく“シミュレーションの民主化”を体現したものといえる。

データは全て3DEXPERIENCEプラットフォーム上で一元管理され、設計者は単一環境で設計/解析/最適化/3D CAD化/検証のサイクルをシームレスに回せる。「その結果、試行の高速化が図れ、設計の初期段階でより多くの形状検討が可能となる」(梅崎氏)。

造形設定の妥当性をバーチャル検証環境で突き詰める

従来、造形物の位置取りやネスティング、サポート材、パス生成などの造形設定の妥当性は、実際に3Dプリンタを動かすことで初めて確認できるものだったが、この積層造形ソリューションでは、造形設定/造形プロセスのバーチャル検証を可能にする。「実際に3Dプリントする前に、バーチャルで造形設定の検討、造形プロセスのシミュレーションが行える環境を用意している。ここで妥当性を十分に確認して設定内容を突き詰めていくことで、本番造形時に狙い通りの精度を引き出せる」(梅崎氏)。

この一連のプロセスで妥当性を確認した設定内容は、デジタル化された造形ノウハウとして3DEXPERIENCEプラットフォーム上で一元管理され、目的の造形物の製造だけでなく、類似形状の造形や3Dプリンタを増設した際の最初のテスト造形などにも有効活用できる。

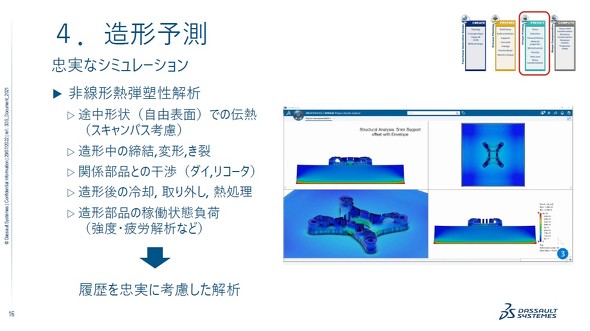

造形中に起こり得る複雑な物理現象を忠実にシミュレーション

造形中に起こり得る事象をあらかじめ予測し、事前に対策を施すことも重要だ。忠実なシミュレーションが求められる造形予測には「SIMULIA」のテクノロジーが用いられる。

例えば、非線形熱弾塑性解析では、途中形状での伝熱解析が行える他、造形中のボルト締結、変形、き裂、周辺部品との干渉なども予測できる。造形後のシミュレーションでは、冷却やベースプレートからの取り外し、熱処理の影響などを考慮した解析が可能。さらに、完成した造形部品の組み付け/稼働状態を考慮したシミュレーションまで行える。

梅崎氏は「従来、解析担当者はCAD形状をファイルベースでやりとりし、個々の専用ツールで解析する必要があったが、MODSIMのアプローチであれば、単一環境上で元となるCAD形状から造形/熱処理/稼働状態のシミュレーションを連続的につなげていくことができる」と説明する。

形状偏差の算出からCAD形状のモーフィングまで一気通貫

3Dプリンタで高精度な部品を造形するには、実際の造形物とCAD形状(設計値)との誤差をできるだけ小さくする必要がある。MODSIMの環境では「CATIA」のテクノロジーを活用し、CAD形状を補正して形状偏差を許容値内に収める機能を提供する。

形状偏差は、CAD形状と解析結果との比較、CAD形状と造形物の3Dスキャンデータとの比較、解析結果と造形物の3Dスキャンデータとの比較によって算出。CAD形状の補正に関しては、解析で求められた変位量を基に、部位ごとに差分を取ってCAD形状をモーフィングしていく。

「従来は、設計、解析、生産技術でそれぞれ形式の異なるデータを持ち寄って比較し、形状補正の検討を行っていたが、3DEXPERIENCEプラットフォームをコアとするMODSIMのアプローチであれば、一元管理されたデータを基に、形状偏差の算出からCAD形状のモーフィングまで一気通貫で実施できるため、効率的かつ高精度な形状補正が可能となる」(梅崎氏)

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年9月28日