スマート工場を支えるMECHATROLINKが進化、分散制御に最適な柔軟性を実現:製造業IoT

インダストリー4.0やスマートファクトリーなど工場のIoT化が加速する中、工場内の装置やネットワークも新たなニーズに応えるべく進化している。その中でモーションフィールドネットワーク「MECHATROLINK」の新バージョン「MECHATROLINK-4」が登場。分散制御時代に対応する柔軟性を訴求する。

インダストリー4.0やスマートファクトリーなど、IoT(モノのインターネット)を活用した新たな取り組みが広がりを見せている。さまざまなデータ連携やシステム連携が求められる中、技術面で大きく注目を集めているのが、産業用フィールドネットワークである。

産業用フィールドネットワークは、製造装置などの内部で使用されるモーターやセンサー、I/Oなどの各種コンポーネントとコントローラーをつなぐ通信ネットワークだ。IoTにおいては、現場情報をどのように取得し、そして分析して得た知見をどのように現場で表現するのか、という両面で大きな役割を果たす。

産業用フィールドネットワークにはさまざまな種類があるが、特にモーション(動き)の制御を得意とし製造装置内の制御で活躍するのが「MECHATROLINK(メカトロリンク)」である。MECHATROLINKは、2003年に公開された日本発のオープンフィールドネットワークだ。高速通信と同期性の保証が強みで、製造機械など高速、高精度な動きの制御で貢献している。

IoT活用などが広がりを見せる中で、IEC規格に採択されている国際標準ネットワークMECHATROLINKの採用も拡大し、賛同する企業なども増加。2017年5月には、MECHATROLINKの普及促進を担うMECHATROLINK協会(MMA)への加盟企業は3000社を突破したという。特にアジアを中心に多くの企業が加盟しており中国だけで1500社以上の加盟がある。モノづくりで急進するアジアの製造現場を支え続けてきた産業用フィールドネットワーク規格であるといえる。

「MECHATROLINK-4」が目指す姿

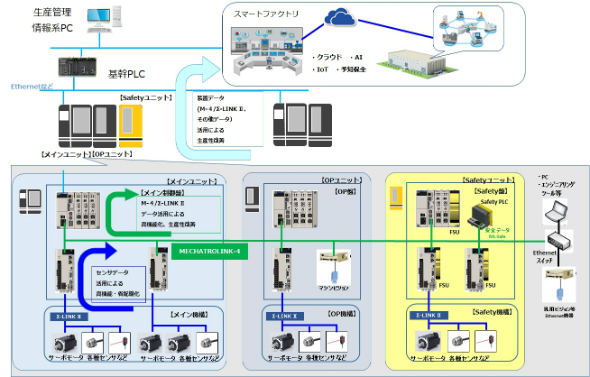

新たに発表された「MECHATROLINK-4」は、従来の「モーションに強いフィールドネットワーク」という立ち位置はそのままに、新たにスマート工場化や製造装置のIoT化などの動きに最適化し、分散制御への対応や柔軟性などを高めた規格となる。

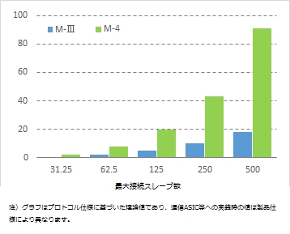

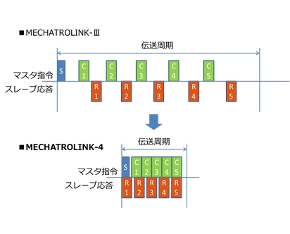

「MECHATROLINK-4」は主に3つの機能強化を実現した。1つ目が通信手順の変更による接続ノード数の拡大である。「MECHATROLINK-4」は従来の半二重手順から全二重手順に変更し、伝送効率を大幅に向上することに成功した。同一伝送周期に接続可能なスレーブ機器の台数は従来のMECHATROLINK-IIIの約4倍、同一台数の場合は伝送周期を約4分の1に短縮することが可能になったという。さらに伝送効率向上によって確保できた通信帯域をリトライ通信やメッセージ通信、IP通信に割り振ることなども可能で、信頼性向上や予知保全などへの活用も可能だという。

MECHATROLINK協会 事務局代表の三輪卓也氏は「例えば、産業用ロボットなどで5台の同期制御を高速で行っていた場合、従来であれば性能によってはマスターの数が複数必要だったものを1つで行えるようになる。また、通信帯域の割り振りによっては、他の機能を追加することも可能でシンプルな機器構成が実現できる」と特徴について述べている。

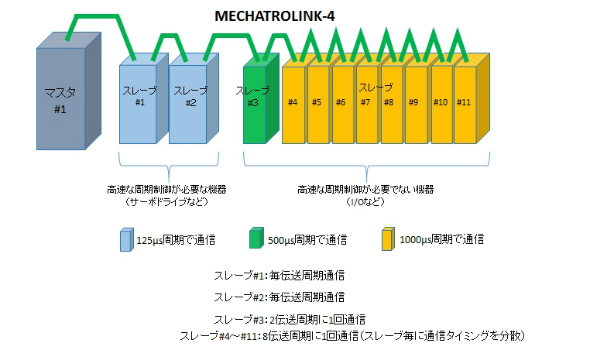

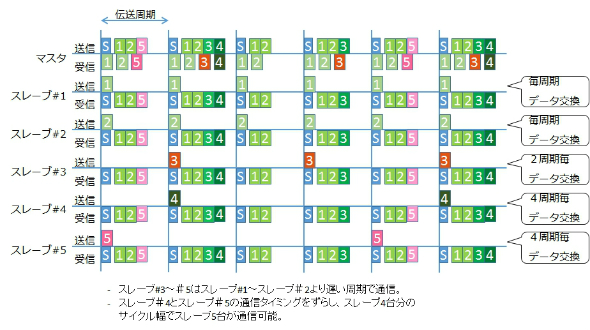

2つ目が「複数伝送周期」への対応である。「MECHATROLINK-4」ではスレーブごとに行う伝送周期を2回に1回、4回に1回など自由に設定可能で、同一ネットワーク上に複数の伝送周期を存在可能としている。従来の伝送周期は最も遅い伝送周期に影響を受けていたため、ネットワーク上に1つだけ高速の伝送周期が必要なものがあったとしても、その伝送周期に合わせたネットワーク環境や機器を用意しなければならなかった。複数伝送周期の採用が可能となったため、パフォーマンスは変えずに設計の自由度が得られるようになったとしている。

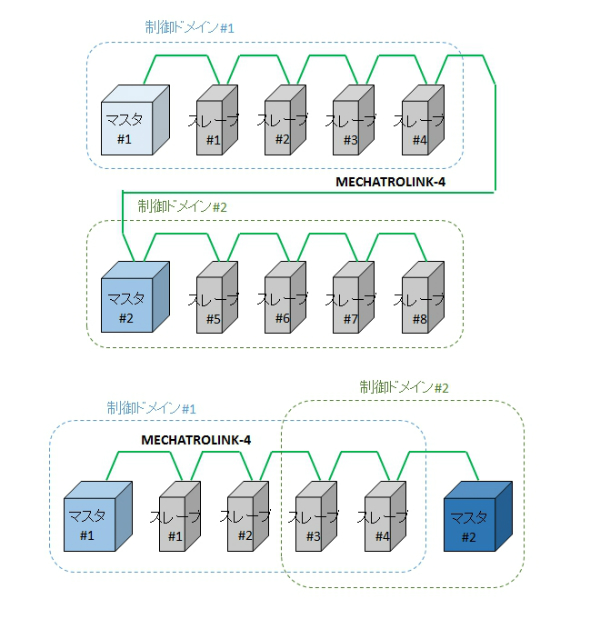

3つ目の特徴が「マルチマスター」の採用である。「MECHATROLINK-4」では、同一ネットワーク上に複数のマスターが存在することが可能となった。これによりマスターとスレーブは制御ドメインとする論理的グループを構成し、マスターが複数の制御ドメインを管理することが可能となる。一方でスレーブは複数の制御ドメインに所属することが可能で、分散型システムの構築が容易になる。さらに制御ドメイン内の制御伝送を並列で行うことなども可能。伝送周期を伸ばすことなく制御ドメインを追加することなどが可能となる。製造装置のモジュール化やオプション対応などが容易に行えるようになる。

三輪氏は「例えば、半導体製造装置などのように、複数の装置などを組み合わせて1つの装置として出荷するような場合など、前後のプロセスを一体化して開発していくような動きは強まっている。そのような場合に1つのマスター、1つのネットワークとすると、全てのプロセス、ネットワークなどの検証が必要となり開発の負担になる。また、一部仕様変更になっても、他プロセスなどの影響調査など、開発の負担になる。マルチマスターおよび制御ドメインの構成が実現できれば、個々のドメインで検証を行い、装置間を結んだ場合には結んだインタフェース部分だけを検証すればよい状況になる。開発期間の短縮化に貢献できる」と価値について述べる。

新たに採用した「Σ-LINK II」

MECHATROLINK協会では、さらに「MECHATROLINK-4」に加えて、MECHATROLINKと同期可能なI/Oネットワーク「Σ-LINK II」も新たにリリースした。

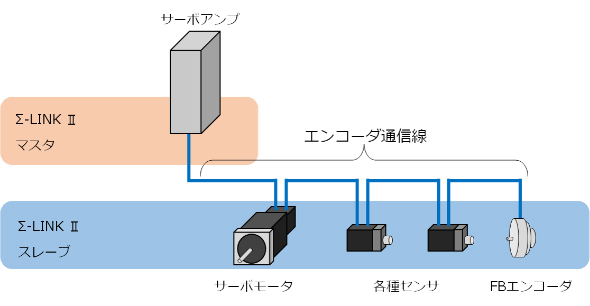

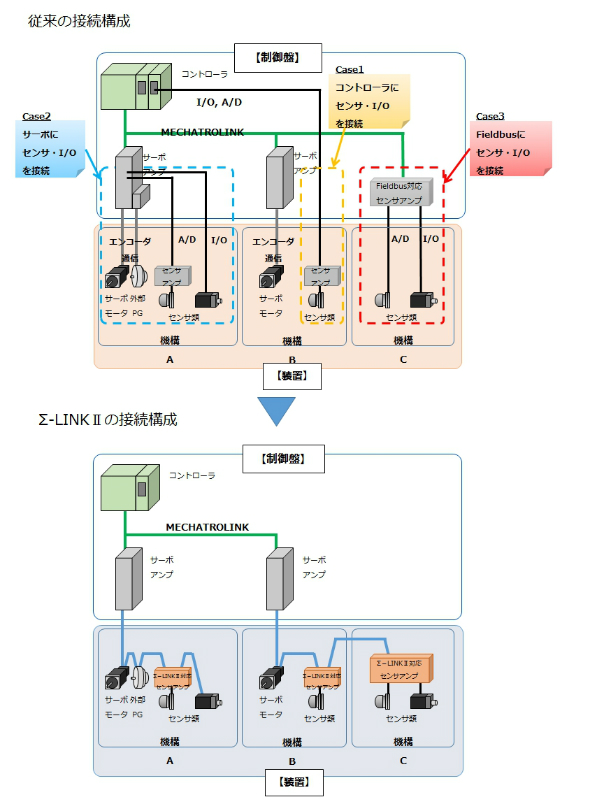

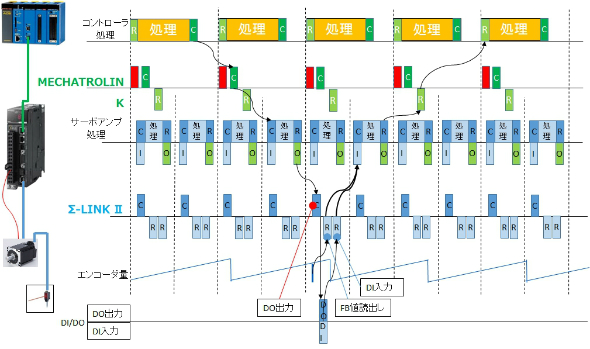

「Σ-LINK II」は、サーボアンプとサーボモーター間のエンコーダ用通信を発展させ、センサーなどのI/O機器を接続可能としたもの。従来のエンコーダ用通信(Σ-LINK)としての高機能・高信頼性通信を維持しつつMECHATROLINKのようなカスケード接続を可能とした。エンコーダ配線にエンコーダだけでなくセンサーやI/O機器など機械側に設置される機器をカスケード接続することで、システムの高機能化と高性能化、省配線化を実現する。

センサーなどの情報を直接サーボアンプに取り込むことでセンサーデータとモーションデータの一元管理が可能となり、MECHATROLINKとの連携によりセンサーデータとモーションデータを同期させることができる。

三輪氏は「Σ-LINK II」について「ニーズの高い予防保全や予兆保全を実現するには、センサーデータから得た知見をモーションに反映させるようなことが必要になってくる。MECHATROLINKとの互換を実現していることで、センサーデータを1つのネットワークで吸い上げることが可能となる。将来的な新たな発展性を用意する」と今後の展望について述べている。

今回開発した技術は、安川電機より技術移管を受け、MECHATROLINK協会の新技術として2018年春以降に仕様公開を予定している。それに先駆け、このコンセプトは2017年11月29日〜12月1日に東京ビッグサイトで開催されるシステムコントロールフェア2017(SCF2017)のMECHATROLINK協会ブースにて、コンセプトデモを披露される予定である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- スマートファクトリー実現へ、工場IoTのカギを握るMECHATROLINK

- MECHATROLINKが中国の推奨国家標準に採択

- MECHATROLINKなどのネットワークに対応するマルチプロトコル通信ASIC

関連リンク

提供:MECHATROLINK協会

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2017年11月30日