リードタイムも面積も3割減、搬送機メーカーが取り組む制御盤革新の価値:「制御盤革新」を製品力へ

工場内の搬送機や自動化関連機器を展開するカネショーは、顧客の省スペース化ニーズに応えるため「制御盤革新」に取り組んだ。その結果、制御盤面積や配線リードタイムの約3割減を達成した他、メンテナンスコストの大幅削減にも成功した。取り組みのポイントには何があったのだろうか。

工場で高まる省スペース化ニーズ

カネショーは1966年創業の「搬送システム」メーカーで、工場内の搬送システムの自動化などに取り組んでいる。顧客企業は多岐にわたるが最も多いのが飲料・食品関係で全体の約6割を占める。飲料向けでは、プリフォーム搬送設備や高速ロータリーゲートカット装置、ロボットケーサーなどを展開。飲料向け以外の領域では、物流向けが2割、自動車関連が2割という比率となっている。

同社が強みとしているのが、フレキシブルなオーダーメイドシステムを導入できる点である。構想設計から機械設計、電気設計、製造、製作据え付けまで一貫した設計・生産体制を整備しており、顧客の要望に応じた一品一様のカスタマイズ製品の納入を可能としている。これらの強みを生かし、多くの大手企業の工場に搬送システムを導入しており、新製品生産時期などに合わせた新たな生産ライン構築などで貢献している。

顧客企業からのニーズが複雑化する中で生産ライン改善を進めていけば、どうしても制御やそれに伴う入出力が増える。カネショー 営業技術統括本部 営業技術 技術2部 次長の上原徹氏は「当社の搬送システムは、現状ではメカ機構で行う比率が高いため、顧客企業のニーズに合わせて高度化を進めていけば、制御の入出力が増え、制御盤が大きくなってしまう。一方で顧客企業の工場では、省スペース化へのニーズが高まってきている。さらに、制御盤についても独立した自立型で壁面設置するのではなく、機器に組み込み、近くで操作や調整を行いたいという要望が強まっている」と制御盤を取り巻く環境の変化について語る。

省スペース化を実現するためにオムロンを選択

これらの高まる省スペース化ニーズに対応するためにカネショーが選択したのが、オムロンの制御盤用部品「Value Design for Panel」である。オムロンは10万機種以上のFA関連製品を展開しており、制御盤で使われる数多くの機器を提供している。従来は個々の製品の機能や性能を進化させてきたが、2016年から、制御盤全体の最適化を実現するため統一コンセプト製品「Value Design for Panel」の展開を開始した。

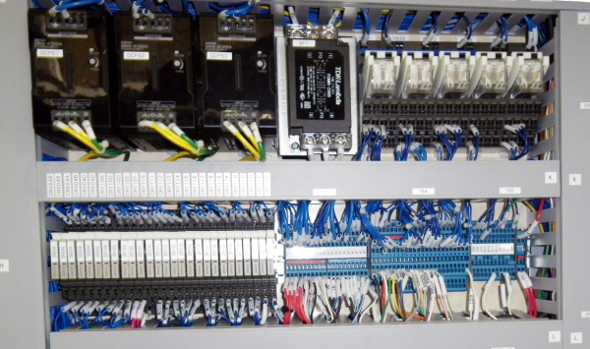

「Value Design for Panel」は、高さや奥行きなどを統一した「統一スリムデザイン」、差し込むだけで簡単に配線できる「プッシュインPlus端子台」などの要素を備えた制御機器群である。高さや奥行きなどを統一したため、スペース効率を高めて制御盤全体の小型化が可能となる。さらに、前面でのプッシュイン配線を可能としたため従来のねじ締め、増し締めなどの作業が不要となり作業効率も高めることができる。また、制御盤内に作業スペースも用意しなくて良いため、制御盤体積の削減にもつなげることができる。

カネショーでは以前から制御機器についてはオムロン製品を標準として採用してきたが「顧客からの制御盤の省スペース化、低背化などのニーズが強かったことに加え、顧客企業が今後運用していく中でも増し締めが不要など、メンテナンスコスト削減につなげられることから、まずは先行プロジェクトで採用することを決めた」と上原氏は採用の経緯について語る。

先行プロジェクトでは医薬関連品の製造ラインで使う搬送機器で「Value Design for Panel」対応機器を採用した。その結果、制御盤の面積を20〜30%削減できた他、制御盤配線作業のコストやリードタイムも約30%削減することに成功したという。「先行プロジェクトでは、想定以上の成果を得ることができた。メンテナンス作業でも当初10日かかると見込んでいた作業が3日前倒しで終わり、効果は明らかだった。対応機器の採用を広げていくことで省スペース化をさらに広げるとともに、既存製品群のコストおよびリードタイム削減につなげていく」と上原氏は述べている。

また、コスト削減や省スペース化だけでなく製品品質の安定化についても効果が生まれたという。「職人にとっても作業が大幅に楽になる。ねじ締め式の配線では、作業者によってばら付きが出て、人によってはねじ締めが弱かったり強かったりする。疲労などの影響も生まれる。こうしたばら付きがメンテナンスにも影響する。プッシュイン端子となることで、教育コストなども下げられ、品質も安定する」と上原氏は効果について強調する。

搬送システムへのロボット採用を強化

カネショーでは、今後はさらに制御盤の改善に加えて、搬送システムにロボットの導入を拡大する方針を示している。「制御盤のコンパクト化も含めて、省スペースでシンプルな生産ラインが求められている。そういう意味でシンプルなラインを組み合わせ複雑な動作をロボットに担わせるような搬送システムなどに今後は取り組んでいきたい。現状ではロボットを組み込んだシステムは2割程度だが、4割程度まで引き上げていきたい」と上原氏は今後の抱負について述べている。

人口減少による現場の人手不足が進む中、国内の製造現場では新たな生産性改善の波が押し寄せている。省スペース化やシンプル化、品質の安定化などは、あらゆる製造現場で求められていることである。しかし、すぐには抜本的な変革は難しいかもしれない。そういうときに、まずは制御盤の改善からはじめてみるというのは1つの手であるといえる。そして、その際にオムロンの「Value Design for Panel」対応機器は大きな助けになってくれることだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- アルバックが起こす制御盤革新。面積30%削減で配線リードタイムは2分の1に

- 「制御盤」をより省スペースに、より効率的に! 進化に導く3つの「P」とは

- そのサイズダウンは誰のため? オムロンが制御盤革新に向け952機種を刷新

- プッシュインPlus端子台を採用したFA機器製品の第2弾を発売

- オムロンがスマート化を加速、FA製品完全IoT化に向けた第1弾製品発売

関連リンク

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2017年9月15日