日立のモノづくりDXは「情物一致」が成功の源泉に 日立チャネルソリューションズの取り組み:日立のモノづくりDX最前線【後編】

日立チャネルソリューションズは生産計画自動化の取り組みで、生産計画立案工数の大幅削減に取り組んでいる。これを下支えしているのが、2000年代初頭から20年以上かけて構築してきた、情報と物を完全に一致させる「情物一致」の基幹システムである。

日立製作所(以下、日立)は大手製造業として、デジタル技術やAI(人工知能)を活用したDX(デジタルトランスフォーメーション)を推進している。そして、この「モノづくりDX」に向けた取り組みを“カスタマーゼロ”として自社で先行実践し、そこから得られた知見やノウハウをデジタルソリューション群「Lumada」へと昇華させ、外部に提供してきた。ATM製品を手掛ける日立チャネルソリューションズ(愛知県尾張旭市)は、日立のモノづくりDXのトップランナーであり、その成功を体現するモデルケースとして注目されている。

本稿では、前編で紹介した日立グループでストレージ/サーバ事業を担う日立ヴァンタラ神奈川事業所(神奈川県秦野市)に引き続き、日立チャネルソリューションズにおける「情物一致」の基幹システム構築や生産計画の自動化といったモノづくりDXの成果を紹介していこう。

国内ATM市場をけん引する技術力を新規事業にも生かす

日立チャネルソリューションズは、ATM製品など金融チャネル向けソリューションを展開しており国内外の金融インフラを長年支えてきた。同社の生産子会社として精密メカトロニクス技術を武器に、製造から品質保証まで一貫したモノづくりを行っているのが日立ターミナルメカトロニクスである。同社はモノづくりのデジタル化とグリーン化を積極的に推進している。

日立ターミナルメカトロニクス 生産センタ 生産技術部 部長の赤松大祐氏は「現金需要の旺盛なインドやASEAN地域のニーズに対応するため、2015年にインド工場を開設しました」と説明する。

また、日立チャネルソリューションズは、ATMで培ったコア技術をベースにした新規事業を積極的に展開している。「ATMにおいて紙幣や硬貨といった“物”を扱うセンシング技術とハンドリング技術を、ヘルスケア分野の調剤薬局向け錠剤分包機に搭載される錠剤監査装置、建設現場向けの自動墨出しロボットシステムなどに応用しています。高い品質と信頼性が要求されるATM分野で磨き上げた技術が、新たな市場での競争力となっているのです」(赤松氏)。

「必ずERPと連携させる」という強い意志で基幹システムを構築

前編で紹介した日立ヴァンタラと同様に、日立チャネルソリューションズがモノづくりDXを推進する上で重視してきたのが「情物一致」を実現する基幹システムの構築だ。

日立製作所 モノづくり戦略本部 DX推進部 兼 デジタルシステム&サービス統括本部 E2E改革本部 部長の山口拓人氏は「日立全体としては2000年ごろからERPやPLM(製品ライフサイクル管理)、MES(製造実行システム)を導入し、基幹システムの共通化に取り組んできました。その中でも非常に早い段階から基幹システムを整備してきたのが日立チャネルソリューションズです。日立チャネルソリューションズではIoT(モノのインターネット)技術も活用し、生産進捗をリアルタイムに取得する仕掛け作りも進めてきました。これらのシステム全体が、生産計画の自動化などの先進的な取り組みの下地となっています」と語る。

ERP:Enterprise Resource Planning

実際に日立チャネルソリューションズは1990年代から3D CAD(3次元CAD)を活用しており、2002年にはERPを導入。2005年ごろからPLMの運用を始め、3DデータをPLMで一元管理するとともに品目マスターやBOM(部品表)をERPと連携する基幹システムを整えた。

CAD:Computer-Aided Design

日立ターミナルメカトロニクス 生産センタ 生産管理部 部長の岸田憲治氏は「ERP導入で、現場裁量が強かった作番管理からシステム主導の運用へと大きく舵を切りました」と当時を振り返る。当初、現場には混乱もあったが「ERPルールの徹底」を掲げ、現場の習慣を一から見直したという。「日立には『納期遅延ゼロ』『欠品ゼロ』といった目標を守るアイデンティティーがあります。そうしたモノづくりに対する真摯(しんし)な姿勢が、システムの厳格な運用を下支えしてきたと考えています」(同氏)。

さらに2007年にはMESを導入した。当初の目的は、工程ごとの実績データを確実に蓄積し、生産プロセスの可視化と品質管理の強化を図ることにあった。加えて、この導入は別の効果ももたらした。当時はRoHS指令をはじめとする環境規制が強化され、部品単位で履歴をさかのぼる必要性が高まっていた。MESはこの要請にも応え、結果として部品レベルのトレーサビリティーを実現する基盤も整備されたのである。

RoHS:Restriction of the use of certain Hazardous Substances in electrical and electronic equipment

日立製作所 インダストリアルAIビジネスユニット エンタープライズソリューション事業部 産業システム本部 第二システム部 部長の竹内政広氏は「MESの導入で工程データが明確になり、品質保証の幅が大きく広がりました。また、仮にサプライヤーが誤って禁止物質を使用したとしても、どこに出荷されたか即座に特定できる体制が整いました」と述べ、トレーサビリティーの実効性を強調する。

作業要領書の自動生成やエッジシステムとの連携も可能に

続く2012年には、PLMと3D CADの情報を活用し、作業要領書などを自動生成するDMU(デジタルモックアップ)を導入。これにより従来は現物を撮影しながら人手で作成していた手順書を3Dデータから作成できるようになり、生産立ち上げのスピードが向上した。さらに、2013年からは、DMUをベースとした組み立てチェックシートや、RFIDによる作業進捗の自動収集システムの実装も進めた。赤松氏は「紙のチェックシート管理から脱却し、RFIDタグを作業対象物に付与することで『いつ/どこで/誰が作業を完了させたか』という実績を正確に収集できるようになった」と説明する。

RFID:Radio Frequency Identification

こうして現場の実績がリアルタイムにERPやMESへ取り込まれる環境が整い、「情物一致」が本格的に実現されていった。赤松氏は「最初から全体像が描けていたわけではなく、必要に応じて構築したシステムを必ずERPと連携させてきた。その積み重ねこそが強みです」と訴える。

さらに2019年には、基幹システムとRFIDを連携させ、仕掛品台数、部品棚在庫、倉庫業務、ユニット組み立てなどを統合的に可視化するIoT見える化ツールを導入した。「現場で見たい情報がその場で分かる」(岸田氏)環境が整い、指示や調整、改善のスピードが大きく向上したという。竹内氏は、日立チャネルソリューションズの工場について「日立グループ内でも最も早く“データが流れる工場”を作り上げた拠点といえます。ERPを核に、PLM、MES、RFIDやIoTを活用したエッジシステムが一気通貫でつながるこの仕組みこそ、日立が掲げる『情物一致』の実践例であり、モノづくりDXの理想型です」と説明する。

組み合わせ最適化アルゴリズムで実現する「最適な計画」の自動立案

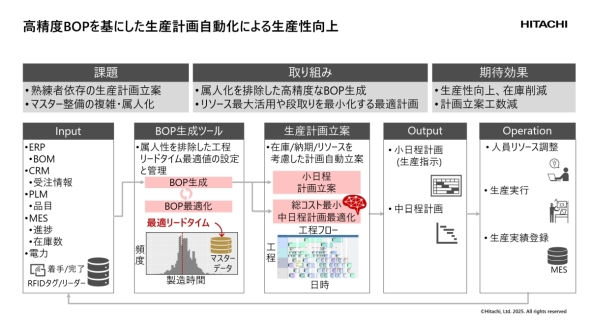

日立チャネルソリューションズは、生産改革の次なる柱として「生産計画の自動化」に取り組んでいる。対象となるのは、ATMの中核部品である紙幣識別ユニットだ。これまでは熟練担当者が策定する生産計画に依存していたが、2024年度からこの領域で本格的な自動化の仕組みの導入を始めている。

岸田氏は「情物一致の基幹システムが既に整っているので、一気通貫でBOP(工程表)を生成し、計画に落とし込めました」と説明する。設計/調達/生産に関わるデータがERPやPLM、MESにひも付いているため、製品構成や工程順、負荷情報を正確に抽出し、属人性を排除した高精度のBOPとして構造化が可能となった。これにより、熟練作業者の経験や勘に頼っていた計画立案に必要なマスターデータが、客観的に設定/管理できるようになったという。

生産計画自動立案の“核”となるのが、日立の研究開発グループが開発した組み合わせ最適化アルゴリズムである。生産計画立案を自動化するには、部材の準備状況や工程の制約条件、機番ごとの負荷、さらには計画期間内の出来高など、多数のパラメーターを考慮する必要がある。これを人が手作業で最適化するのは限界があった。しかし、組み合わせ最適化アルゴリズムであれば膨大な組み合わせの中から最適解を自動的に探索し、短時間で実行可能な生産計画を立案できる。

「従来は担当者が毎回条件をにらみながら計画を組んでいました。生産計画の自動化によって、システムが導き出した最適案を担当者が確認して必要な微調整をするだけで済むので計画立案時間を大幅に削減でき、生産性向上や棚卸資産削減効果にも期待しています。作業負荷の改善を実感できています」(岸田氏)

日立チャネルソリューションズのさらなる挑戦

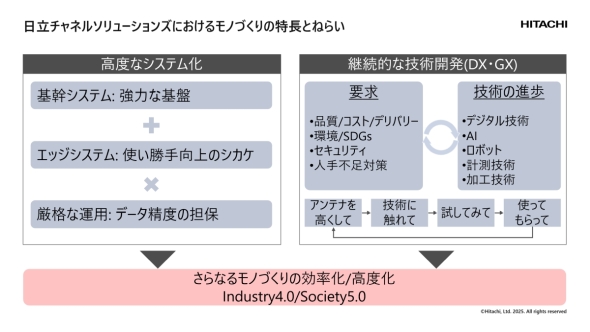

日立チャネルソリューションズは日立グループの新経営計画「Inspire 2027(27中計)」の下、モノづくり改革をさらに加速させる方針だ。DX、新技術、新生産方式の3本柱を軸に生産効率を大幅に引き上げることに挑戦している。また、熟練技能者の高齢化や多様な人材の増加を見据え、作業プロセスのデジタル化や手順書の多言語化にも取り組む。

赤松氏は「こうした挑戦を支えているのが、20年以上かけて構築してきた情物一致の基盤です。リアルタイムに正確なデータが流れる工場環境だからこそ、最適化アルゴリズムや自動化技術が機能し、現場発の改善が持続的に積み上がる好循環が生まれています」と自信を見せる。最近では現場に根差したモノづくりDXの知見を学ぶべく、国内外から視察を希望する企業や団体からの問い合わせが増加しているという。

最後に竹内氏は「日立チャネルソリューションズで積み重ねてきたDXのナレッジは、日立の“カスタマーゼロ”として得た実践知です。この成果を、フィジカルAIを実現する日立のHMAXとして社外にも提供し、国内製造業の競争力強化に貢献していきます」とその将来像を展望した。

前編の「在庫最適化」と後編である本稿の「生産計画の自動化」。日立のモノづくりDXにおける両事例の成功要因は、先端技術の導入以前に、20年かけて泥臭く積み上げられた「情物一致」の基盤だ。

「現場のリアリティ(物)」と「デジタルデータ(情)」が乖離(かいり)したままでは、いかに優れたAIも機能しない。自らを実験台(カスタマーゼロ)としてこの原則を証明した日立の実践知は、単なるツール導入にとどまらない製造業DXの真の勝ち筋を示している。このノウハウを社会へ還元する取り組みは、日本のモノづくりが再び競争力を高めるための確かな解となるだろう。

*本実績につきましては、当該事例におけるケースとなり、必ずしも同様の効果が出るとは限りません。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

日立が進めるモノづくりDX、“カスタマーゼロ”日立ヴァンタラの取り組みとは

日立が進めるモノづくりDX、“カスタマーゼロ”日立ヴァンタラの取り組みとは

日立は自らを“カスタマーゼロ”と捉えて、デジタル技術やAIを活用した変革を先行して実践する「モノづくりDX」に取り組んでいる。ストレージ/サーバー部門の製造拠点である日立ヴァンタラでも、「情物一致」のデジタル基盤を基にさまざまな取り組みを進めているところだ。

関連リンク

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2025年12月24日