日立が進めるモノづくりDX、“カスタマーゼロ”日立ヴァンタラの取り組みとは:日立のモノづくりDX最前線【前編】

日立は自らを“カスタマーゼロ”と捉えて、デジタル技術やAIを活用した変革を先行して実践する「モノづくりDX」に取り組んでいる。ストレージ/サーバー部門の製造拠点である日立ヴァンタラでも、「情物一致」のデジタル基盤を基にさまざまな取り組みを進めているところだ。

多くの国内製造業がデジタル化を推進する中、その最先端を行くのが日立製作所(以下、日立)だ。2024年度も大幅な増収増益を実現しており、さまざまな分野で成功事例を積み重ねている。

その成功事例の一つが、日立グループ自らを“カスタマーゼロ(最初の顧客)”と捉え、デジタル技術やAI(人工知能)を活用した変革を先行して実践する取り組みだ。日立は、こうした「モノづくりDX」の実践から得た成果をデジタルソリューション群「Lumada」として他社にも提供している。

日立製作所 インダストリアルAIビジネスユニット エンタープライズソリューション事業部 産業システム本部 第三システム部 チーフプロジェクトマネージャの阪谷優貴氏は「日立はかつて国内製造業で最大の赤字を計上しましたが、そこから積極的にデジタル化に取り組んできたからこそ現在があります。この知見やノウハウを基に、国内製造業のDX(デジタルトランスフォーメーション)を支援したいと考えています」と語る。

では、日立のモノづくりDXは、どのように進化を遂げてきたのだろうか。

「情物一致」が基盤となる日立のモノづくりDX

日立がモノづくりDXを推進する起点となったのは、ITバブル崩壊からリーマンショック時期までの約10年間にわたる国内製造の低迷への危機感だ。同社でグループ全体の横断的なモノづくり強化を推進しているモノづくり戦略本部 DX推進部で部長を務める山口拓人氏は以下のように振り返る。

「当時、日立のモノづくりはグローバルスタンダードから大きく遅れていました。グループ各社ではERPが個別に導入されていたため、拠点間でのシステム連携が不十分でした。また、3D CAD(3次元CAD)、PLM(製品ライフサイクル管理)、MES(製造実行システム)へと流れるBOM(部品表)データや情報が分断されており、部署間での連携も不十分でした。そのため設計情報が現場に正しく伝わらず、製造側で再入力や修正を繰り返す非効率が常態化していたのです。現場での生産進捗のリアルタイムでの把握にも課題がありました。この情報と物の不一致が、ビジネスのスピード感を損ないコスト増を引き起こしていました」(山口氏)

ERP:Enterprise Resource Planning、CAD:Computer-Aided Design

こうした課題を解決するため、日立は2段階でモノづくりDXを推進した。

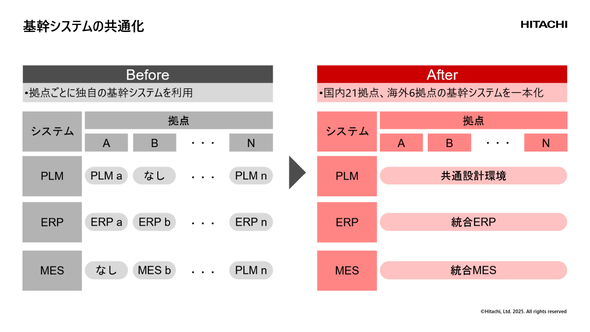

第1段階は、基幹システムの見直しと、情報と物を完全に一致させる「情物一致」の実現である。ERP、PLM、MESといった製造に関わる基幹システムをグローバルで共通化することで実現した。例えば、現在のデジタルシステム&サービス(DSS)セクター傘下の製造拠点では、2010年代前半までに国内21拠点/海外6拠点における基幹システムの共通化を完了させている。

山口氏は「それまでは拠点ごとに異なるシステムを使用していたため、部品の一括調達や拠点間の生産分配が困難でした。これを解決するためにERPを共通化してMESと連携させ、並行して3D CADとグローバル標準PLMを導入しました。これにより、設計から生産/品質管理まで一気通貫で結ぶ仕組みを構築し、設計データを世界中の拠点で共有できる体制を整えました」と説明する。

意識したのは「日本からの輸出モデルの脱却」だ。近年のグローバル化やM&Aの拡大を見据えれば、設計と製造拠点を柔軟に割り当てる「グローバル規模のフレキシブルモノづくり体制」への転換は必然だった。日立製作所 モノづくり戦略本部 DX推進部 主任技師の阿久津糸江氏は「海外で設計した製品を日本で製造するなど、国境を越えた協働を可能にしたことで、『Follow the Sun』と呼ばれる24時間稼働体制の実現にもつながりました」と語る。

基幹システムの共通化による情物一致を経て、第2段階として取り組んでいるのが機械学習やAIを活用した在庫最適化や生産計画自動化である。「基幹システムの標準化と各システムのデータ連携で、設計から品質管理までのデータがリアルタイムで可視化できるようになりました。モノづくりDXは正しいデータを取ることが大前提です。間違ったデータをAIに学習させても、正しい答えは出ません」(阿久津氏)。

日立ヴァンタラにおける「情物一致」の実践

日立グループの中でも率先してモノづくりDXを実践しているのが、DSSセクター傘下でストレージ/サーバー部門の製造拠点となっている日立ヴァンタラ神奈川事業所(神奈川県秦野市)だ。

日立ヴァンタラは、日立グループの中でも早い段階から「情物一致」の実践に取り組んできた拠点だ。2000年前後からERPの導入を開始し、現場に定着するまでに約10年をかけて運用を固めていった。それと並行して設計部門ではPLMを導入し、ERPと連携可能なBOMを構築して設計と生産をつなぐデジタル基盤を整備するなど、データ活用の礎を築いていた。

しかし、その過程では、地道な作業の積み重ねが必要だったという。ストレージ/サーバー部門の事業会社である日立ヴァンタラでサプライチェーン戦略本部 生産計画部の部長を務める岡剛士氏は「生産情報の入力は作業後に一括入力する方式でしたが、情物一致を徹底するには着手/完了データを逐一入力してもらう必要があります。これを現場に根付かせるのが最も大変でした」と振り返る。

また、「情物一致」の実践は、欧州のRoHS指令をはじめとする化学物質規制への準拠やカーボンニュートラルへの対応、関税率変更といった外部環境の変化にも柔軟に対応できることも大きなメリットになった。岡氏は「関税計算に必要となる製品に包含されるアルミニウムの量も、データから即座に把握できるようになりました。もし情物一致に向けた取り組みがなければ、問い合わせが来るたびに逐一調査することになり、とても対応できなかったでしょう」と強調する。

RoHS:Restriction of the use of certain Hazardous Substances in electrical and electronic equipment

AI数理最適化による在庫最適化で安全在庫を半減

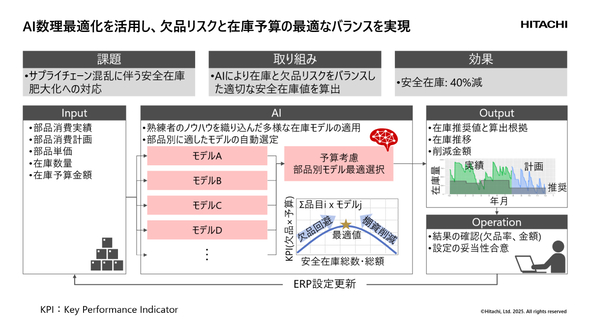

現在、日立ヴァンタラは、日立の研究開発グループのAI数理最適化技術を活用した在庫最適化ソリューションの開発に取り組んでいる。そのきっかけとなったのがコロナ禍におけるサプライチェーンの混乱だ。部品供給が滞れば製品の出荷が止まる。そのリスクを避けるため、「その時は担当者が勘と経験で」(岡氏)一時的に安全在庫を平時の3倍まで積み増したのだ。

岡氏は「この“勘”は的中し、その後実際に起きたサプライチェーンの混乱には対応できました。しかし、状況が落ち着いたら今度は適正在庫に戻さなくてはなりませんが、コロナ禍での不安が残っているためその決断が難しくなります。そこで、どこまで在庫を持つべきかを合理的に判断する仕組みが必要になったのです」と述べる。

在庫最適化ソリューションは、ERPに蓄積された購買/生産/消費実績/調達リードタイムなど数年分のデータを学習データとし、在庫コストと欠品リスクを同時に評価できる。過去の消費パターンだけでなく、需要急変や供給トラブルの発生傾向なども分析し、次に起こりそうな変化を予兆として可視化した。海外拠点での所要量も考慮し、グローバルサプライチェーンを考慮した最適な安全在庫の算出を可能としている。これにより、熟練担当者の“勘”に頼っていた安全在庫の設定に数値的な根拠を持たせた。

AIは部品群ごとに異なるモデルを複数作成し、それぞれの部品特性やメーカーごとの供給特性に応じて最適なモデルを自動選択できるようにした。「1個のモデルで全てをカバーする方向性もありますが、それだと失敗すると考えました。ストレージ/サーバーを構成する板金、電子部品、バッテリーなどは部品ごとに前提条件が異なるため、単一の完璧なモデルでは実現できません。部品特性に応じて最適なモデルを選びながら計算する仕組みにすることで、環境変化に強い柔軟な在庫運用が可能になります」(岡氏)。

こうして複数のモデルを適切に使い分けた結果、安全在庫はコロナ禍のピーク時から40%削減しつつ欠品もゼロに抑制できたという。この成果を受け、日立グループの他事業所への横展開も進行中だ。

EOLロスコスト削減では生成AIも活用

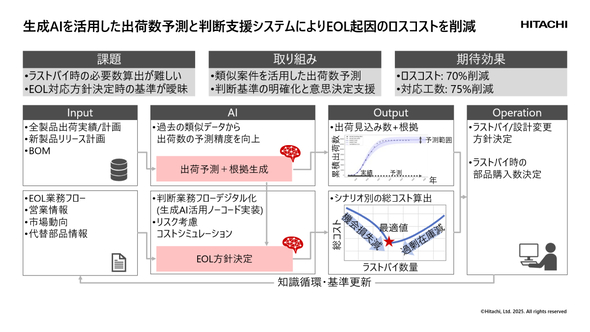

さらに日立ヴァンタラでは、近年急増するサプライヤーからのEOL(部品製造中止)に起因するロスコストを削減するソリューションも開発中だ。ストレージ/サーバー製品は保守期間が10年と長く、EOL通知を受けた際には「部品を買い込むべきか」「設計変更すべきか」「製品販売方針を変えるべきか」といった複雑な判断が求められる。

EOL:End of Life

岡氏は開発中のソリューションについて「全製品の出荷実績や新製品リリース計画、BOMのデータを学習データとし、AIで過去の類似データから出荷数の予測を導き出します。そして算出された予測値を起点に、ラストバイ(最終購入)や設計変更など複数シナリオを総コストで比較し、最適方針を提案する仕組みです」と説明する。

実はEOL対応は属人化しやすい領域だ。日立ヴァンタラでは、ベテラン社員へのヒアリングを通じて判断ロジックをAIモデルに落とし込み、次世代への知見継承を図っている。さらにAIを「客観的に判断できる第三者」と位置付けている点も特徴的だ。「管理職と担当者が議論すると対立が生まれがちです。しかし、AIが示した予測値や根拠を“第三者の意見”として参照すれば、感情的な衝突を避けながら建設的な議論ができるようになります」(岡氏)。

加えて、AIが導いた判断を「なぜそのように判断したのか」を説明できる生成AIも整備している。予測モデルの選択理由や複数シナリオのコスト差分などを対話形式で提示することで、従来ブラックボックス化しがちだったAIの判断を透明化し、人が納得して意思決定に反映することが目的だ。こうしたAIの活用を通じ、日立ヴァンタラではEOL起因のロスコストを70%、対応工数を75%削減することをめざしているという。

“カスタマーゼロ”の実績を基に国内製造業の競争力強化に貢献

日立のモノづくりDXは、製造業全体の将来を見据えた取り組みだ。日本の生産年齢人口は今後大幅に減少する。山口氏は「生産性を劇的に上げなければ10年先の競争力を維持できなくなります。エージェンティックAIやフィジカルAIなどの最新技術と、“日立ならでは”の熟練ノウハウを掛け合わせて、若手が魅力を感じるモノづくりを実現したいですね」と語る。

阿久津氏は「AIを入れれば自動的にうまくいくわけではなく、業務プロセス自体を変えなければ本当の効果は出ません。そのためには、業務を知る人とIT担当者、そしてAIを作る人が一緒に協力して進める体制が重要です。日立はその体制が整っているので、これを基盤に、DSSセクターをはじめとする先進事例の横展開によりモノづくりDXをさらに推進します」と意気込む。

阪谷氏も「日立が“カスタマーゼロ”として実践してきたモノづくりDXの基盤は、ERPやMESなどのパッケージソリューションを活用した基幹システムで情物一致を実現するところから始まります。今回紹介するのはあくまでその一例ではありますが、日立グループ内には他にも多数の知見とノウハウがあります。われわれは単なるパッケージ導入ではなく真にDXを実現するためのパートナーとして、それらを国内製造業の競争力強化に役立てていきたいと考えています」と述べている。

後編では、日立ヴァンタラと同様に日立におけるモノづくりDXを率先して実践している日立チャネルソリューションズの取り組みを紹介する。

*本実績につきましては、当該事例におけるケースとなり、必ずしも同様の効果が出るとは限りません。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

関連リンク

- 日立 設計・製造テンプレート:ERPコア拡張サービス for SAPソリューション:SAP(R) ソリューション:製品・ソリューション:製造業・流通業向けソリューション:日立

- サプライチェーンプランニング ソリューション SCPLAN:製品・ソリューション:製造業・流通業向けソリューション:日立

- 日立デジタルサプライチェーン:製品・ソリューション:製造業・流通業向けソリューション:日立

- EngineeringChainのためのDX推進支援サービス:DX推進のためのクラウドソリューション:製品・ソリューション:製造業・流通業向けソリューション:日立

- MES(製造実行システム)導入テンプレート(for DELMIA Apriso):製品・ソリューション:製造業・流通業向けソリューション:日立

- MONOist日立特設サイト

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2025年12月11日

日立のモノづくりDXは「情物一致」が成功の源泉に 日立チャネルソリューションズの取り組み

日立のモノづくりDXは「情物一致」が成功の源泉に 日立チャネルソリューションズの取り組み