「ムリ・ムラ・ムダ」のないモノづくりを実現する“際(きわ)”を乗り越えた工場DXとは:製造業DX

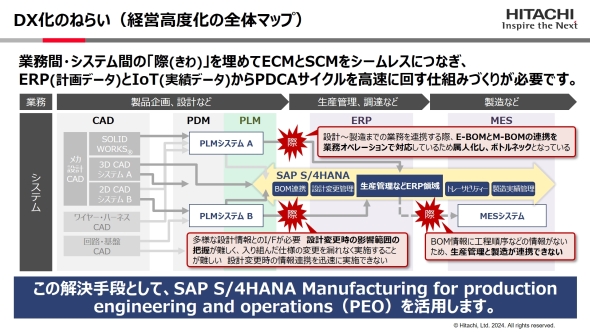

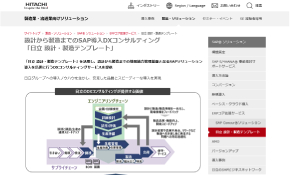

工場DXを実現するにはECMとSCMをシームレスにつなぐ必要があるが、業務間やシステム間に存在する“際(きわ)”がこれを妨げている。これらの“際(きわ)”を乗り越えるべく、日立が「SAP S/4HANA」を用いた実現方法をナレッジ化したものが「日立 設計・製造テンプレート」だ。

多くの製造業が工場DX(デジタルトランスフォーメーション)を見据えたスマート化を進めている。工場内の「ものごと」をデータ化し、計画および実績データをファクトデータとして蓄積・活用することで、製造現場における各業務の高度化、ひいては経営の高度化が可能となる。ただし、そのためには多くの課題を克服しなければならない。

日立製作所(以下、日立) インダストリアルデジタルビジネスユニット デジタルソリューション事業統括本部 エンタープライズソリューション事業部 産業システム本部 チーフテクニカルエキスパートの廣喜充氏は「設計から生産準備、製造までのエンジニアリングチェーン(ECM)とサプライチェーン(SCM)をシームレスにつなぐ必要がありますが、業務間やシステム間に存在する“際(きわ)”がその妨げになっています」と指摘する。

例えば設計部門が作成するE-BOMと製造の基礎となるM-BOMという2つの部品表を業務オペレーションで連携しているため属人化してしまい、これがボトルネック化している。設計時にはBOM情報など多様な設計情報にアクセスし設計を進める必要があり、情報を連携するためには個別のインタフェースが必要となっている。そのため、設計変更時の影響範囲の把握が複雑で、設計変更の内容を漏れなく、迅速に反映するのが難しい。

ERPデータとIoTデータを整備、統制、連携させる仕組みづくりが必要

業務間やシステム間に存在する“際(きわ)”を埋めてECMとSCMをシームレスにつなぐためには、ERPで管理している計画データとIoT(モノのインターネット)を通じて工場の現場で収集している実績データの連携が重要だ。

日立 インダストリアルデジタルビジネスユニット デジタルソリューション事業統括本部 エンタープライズソリューション事業部 産業システム本部 第二システム部 技師の高原佳菜氏は、「これができて初めて、さまざまな改善活動を現場だけにとどめることなく、計画までフィードバックできるPDCAサイクルを高速に回すことが可能になります」と語る。

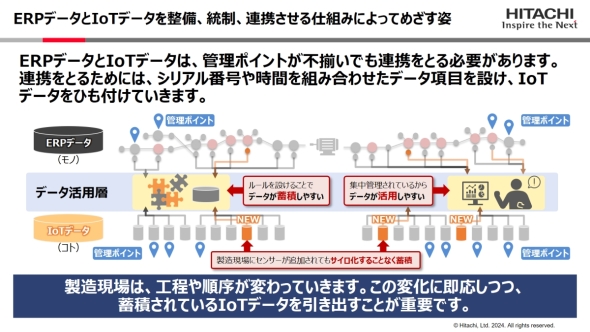

ただし、単にERPの管理項目に従った情報だけでは現場のものごとを正しく把握できず、結果としてPDCAサイクルを適切に回せない恐れがある。ERPは管理ポイントごとの実績データを収集するが、製造現場にはさまざまな付帯作業(段取り、モノの移動など)、品質の変化や作業内容を含めたばらつき、想定外の事象(設備の停止や不具合)といった「計画通りではない実績」が存在しており、これらのデータの大半がERPで管理する情報より管理粒度が細かくERPの管理対象外になってしまうからだ。

製造現場において“匠(たくみ)の技”で対応している作業も属人化してしまっており、これらもデータとしては蓄積されていかない。ERPは管理ポイントでの集計値として実績を管理しているため、製造現場管理者が迅速にリアルタイム/連続データを使った現場の「ムリ・ムラ・ムダ」などの状況把握を行うことが難しい。

「つまり、ERPでは全体のデータがまとめられ、丸められてしまうため、問題なく計画通りに生産できているように見えてしまうのです。現場作業の正確な記録と予定通りにいかない作業の確認が不可欠です。これらがないと問題は浮き彫りにならず、PDCAサイクルは実現しません」(高原氏)

そこでめざすべき姿となるのが、ERPデータとIoTデータを整備・統制して連携させる仕組みづくりである。ERPで「モノ」の流れを制御して実績を集計し、IoT基盤で「コト」の流れに関する実績情報を収集・蓄積するのだ。廣氏は「ERPデータとIoTデータは、たとえ管理ポイントがふぞろいでも連携を取る必要があります。そこで、シリアル番号や時間を組み合わせたデータ項目を設けてIoTデータをひも付けていきます。製造現場で頻繁に行われる工程の見直しや生産順序の変更にも即応しつつ、IoTを使った実績データを柔軟に引き出せるようにすることが重要です」と説明する。

ERPデータとIoTデータを束ねて取り出せるようにすることで、製造経歴を分析した結果をBOMや作業手順にフィードバックし、ムリ・ムラ・ムダを排除した生産効率の改善を図ることが可能になる。

品質管理の観点では、製造現場のデータに基づくトレーサビリティーを生かした素早い調査によって変化点や変更条件を捉え、不適合が発生するメカニズムを把握するといった「TO-BE」を描ける。

日立が「SAP S/4HANA」を用いECMとSCMをシームレス化したナレッジを「日立 設計・製造テンプレート」化

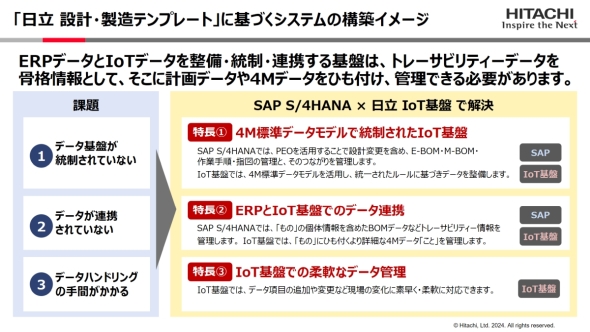

ERPデータとIoTデータの効果的な整備、統制、連携をどうやって実現するのか。そのために日立が「SAP S/4HANA」をベースにしてナレッジを活用しているのが「日立 設計・製造テンプレート」だ。高原氏は「日立が長年培ってきたSAPソリューションの豊富な導入実績とノウハウを組み合わせ、業務フローや業務プロセスを整理して汎用(はんよう)化したドメインナレッジであり、DXコンサルティングを行う際の“たたき台”として活用します」と強調する。

ERPデータとIoTデータの整備、統制、連携を実現するために、日立の「HDSM(Hitachi Digital Solution for Manufacturing)基盤」と、SAPのSAP S/4HANAならびに「PEO(Production engineering and operations)※モジュール」の3つを活用する。

※Production Engineering and Operations(PEO):技術部門と製造現場管理の情報をワンストップで統合し、お客さまの市場変化への対応と、製造現場における品質マネジメントに迅速に対応して競争力強化を図る手法。

※4M:huMan:人、Machine:機械、Material:材料、Method:方法

製造現場からIoTデータを収集する役割を担うのがHDSM基盤だ。HDSM基盤は、製造現場の4M(huMan:人、Machine:機械、Material:材料、Method:方法)を標準データモデルで統合管理し、1つのファクトで情報を共有・知識化する機能を備えている。統一されたルールに基づいてIoTデータを整備して可視化/活用できるので、さまざまなソリューションを組み合わせられる。

ERPデータを管理するのはSAP S/4HANAだ。計画に基づく着完時間やシリアル/ロット情報、出来高、品質検査データなど、主に製造対象の「モノ」に関連するデータを個体管理する。

ただし、ERPデータとIoTデータを連携させるためにはふぞろいな管理ポイントの整合性を取ることが不可欠で、ERPの管理ポイントではIoTの管理ポイントで集計されたデータが連携される必要がある。ERPの管理ポイントの役割を担うのがSAPのPEOモジュールであり、設計から製造に至るエンジニアリング情報をシームレスにつなぐと同時にオペレーションも含めた統合管理を実現する。「なぜ日立はHDSMと連携させるERPとしてSAP S/4HANAを選んだのかというと、実は2つの基盤をつなぐこのPEOモジュールの存在が決め手になりました」(高原氏)

PEOモジュールによってHDSMとSAP S/4HANAを連携させたトレーサビリティーの仕組みを構築できるのだ。4M標準データを利用して計画と実績の差異を分析し、結果を再び計画にフィードバックできるPDCAサイクルを高速に回すことで、高効率の生産と安定した品質が実現する。

Fit to Standardアプローチを基本とし、理想の業務フローを短期間で構築

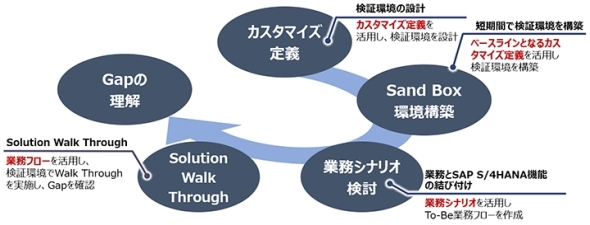

工場DXやSAP S/4HANAの導入を検討している製造業にこのテンプレートを適用することで、ECMとSCMの連携を実現するシステムの検討や要件定義などを円滑に実施できる。「システム導入に際してアドオン開発やカスタマイズを前提とせず、業務内容を標準機能に合わせる“Fit to Standardアプローチ”を基本としてベースとなるプロセスもあらかじめ整理しているため、理想の業務フローを短期間で検討できます」(廣氏)

高原氏も「これまで改善を積み重ねてきた現場で、『世の中の動きから見て、自分たちのやり方は適切になっているのか』という疑問が生じています。そうした中で広がり始めた『TO-BEを描くことで自分たちが進むべき業務の在り方を見直したい』というニーズに応えるベースになるのがこのテンプレートです」と続ける。

日立 設計・製造テンプレートは4つのコンテンツで構成されている。

1つ目の「業務フロー」は各部門の業務を定義し、SAP S/4HANA以外の業務も含めたプロセスの流れと情報の流れを整理する。2つ目は「業務シナリオ」で、業務フローの中でSAP S/4HANAを活用する業務で使う画面と入出力情報を整理する。3つ目は「Walk Throughシナリオ」だ。設計から製造までの業務の流れについて検証に必要な画面と操作手順、入力項目を整理する。4つ目の「カスタマイズ定義書」は、業務シナリオとWalk Throughシナリオの実現に必要なパラメーター値を記載している。

日立 設計・製造テンプレートの主な対象は、中量生産品を扱っている製造業だ。廣氏は「これまで個別受注生産を手掛けてきた製造業は、熟練工の減少や市場の成熟化などに伴ってモジュラー設計などを採用した生産に次第にシフトしていくと想定しています。大量生産を行ってきた製造業も、顧客の嗜好(しこう)の多様化に対応すべくセミオーダー化し始めました。こうした時代の流れにあって、今後ボリュームが大きく膨らんでいくと予想しているのが中量生産品の領域です」とねらいを示す。

個別受注生産品向けテンプレートの提供も検討中

日立 設計・製造テンプレートを活用したDXコンサルティングは着実に広がっている。国内のある産業機器メーカーは、ERP導入に向けた構想検討段階のコンサルティングで日立 設計・製造テンプレートを活用。必要な業務フローやプロセスをFit to Standardアプローチで満たせるのかどうか、ギャップ分析と擦り合わせを行った。

SAP S/4HANAの新規導入に当たっては、Walk Throughシナリオに基づいて業務の変化を事前に体験してみるといった形で検討するというニーズも高まっているという。設計から製造までの各部門を横断した業務フローに沿ったSAPソリューションの導入プロセスや要件を確認できるため利用イメージがつかみやすく、実業務に導入した際の具体的な課題を把握することが可能なのだ。

日立 設計・製造テンプレートのバリエーションを広げる計画もある。現時点では中量生産品を手掛ける製造業を主な対象としているが、廣氏は「個別受注生産品向けのテンプレートも検討中で、適用業務範囲の拡大を図っていきます」と語っている。

・SAP(R)、SAP S/4HANA(R)、SAP(R)ロゴ、記載されている全ての製品およびサービス名は、ドイツおよびその他の世界各国におけるSAP(R) SEの登録商標または商標です

・SOLIDWORKSは、米国ダッソー・システムズ・ソリッドワークス社の米国およびその他の国における商標または登録商標です

・「際(きわ)」は、株式会社日立製作所の日本における登録商標です

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2024年2月20日