生産準備領域に革新もたらすDX、デジタル基盤で三方良しのQCDを実現する:生産準備業務の革新

市場環境が目まぐるしく変化する中で国内製造業が事業成長を遂げるためには、高い品質とコスト競争力を兼ね備えた製品の迅速な投入が必要だ。そこで問題になるのが、生産準備におけるQCDの作り込みを、バランス良く、精度良く、迅速に実施することの難しさである。その大きな要因は、生産準備業務に従事する各部門のデータを、QCD作り込みの各場面で連携できるデータ基盤が未整備なことだ。この問題の解決策を探る。

コロナ禍の影響やサプライチェーンの混乱など、国内製造業を取り巻く外部環境は目まぐるしく変化している。この中で企業は柔軟な事業成長を遂げるため、DX(デジタルトランスフォーメーション)の実現に向けた取り組みを大きく推進する必要に迫られている。特に顧客や社会の抱える課題が急速に移り変わる現在では、ニーズを見極めつつ、高い品質とコスト競争力を兼ね備えた製品を、素早く市場投入するための仕組みづくりが不可欠となるだろう。

だが現状、多くの企業ではそうしたシステムが未整備であるケースが少なくない。工程設計や品質設計、原価企画などの業務データは部門ごとにアナログかつ属人性の高い管理がなされている。データ運用の方式も部門に合わせて個別最適化されているのが実情だ。これではQCD(品質、コスト、納期)を十分に作り込むことは難しい。製品の市場投入までのリードタイム短縮も困難だろう。

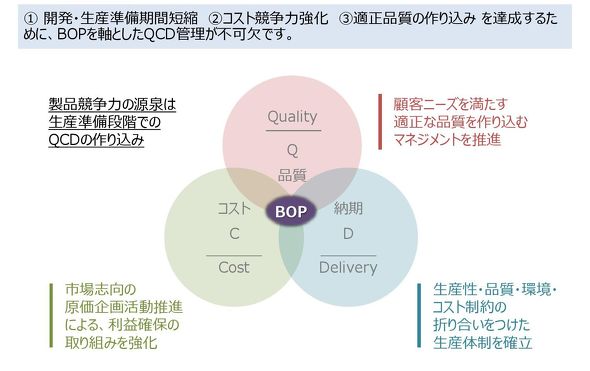

どのようにすればバランスの取れたQCDの作り込みが可能になるのか。ここで重要な役割を担うのがBOP(工程表)だ。

生産プロセスの上流から下流までつなぐ

周知の通り、QCDの各要素は基本的にトレードオフの関係にある。一般的に期待されるよりも高品質な製品を作ろうとすれば、当然、品質を向上させた分だけコストはかさむだろうし、納期も遅れるだろう。このようにどれか一要素を追求すれば、必然的に他要素は制約を受け、場合によっては悪化する方向に向かう。多くの場合、企業はコストを優先し、その制約条件に合わせて品質や納期を最適化することになる。

ただ、市場で競争力のある製品を開発するには、QCDがバランス良く調和したモノづくりを行わなければならない。すなわち、顧客ニーズを満たす適正品質を実現し、事業採算性が確保できるようにコスト設計を行った上で、製品開発や生産準備期間を可能な限り短縮する取り組みが求められる。

そのためには前提として、QCDの基準を明確化して一体化して管理し、社内で共有する必要がある。この一体管理を効率よく進めるためには、モノづくりの方法や進め方、作業時間や工数などを実質的に決定する工程設計を軸に据えることが適している。すなわち、BOPを軸としたQCDの作り込みが重要だ。

BOPは「単なるマスターデータ」ではない

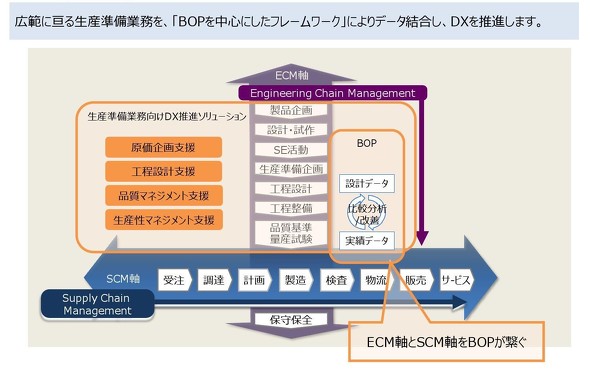

QCDの効率的かつ効果的な作り込みを支援するために、日立ソリューションズは「生産準備業務向けDX推進ソリューション」を提供している。

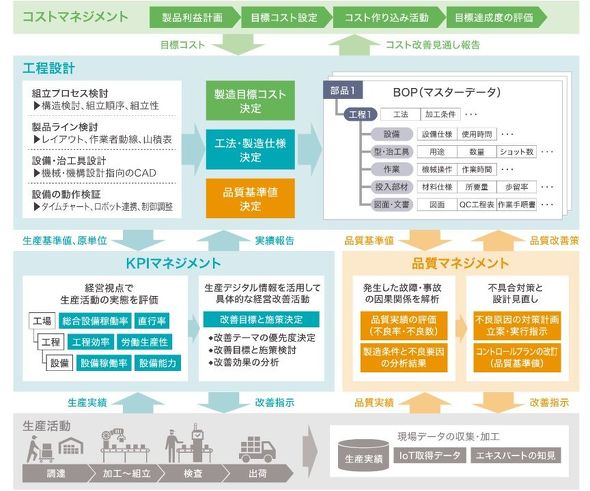

同ソリューションは、原価企画、工程設計、品質設計など、生産準備に関わるプロセスや情報の統合管理が可能な、デジタルデータ基盤を提供する。共有されたデータベースを通じて生産準備に携わる部門間での情報共有を行える。

さらに、生産準備領域のプロセスを上流から下流までデータでつなぐことで、QCDに影響し得る問題点の発生を素早く捉え、適切に対応するための業務フレームワークも構築可能だ。原価企画業務であれば利益計画から目標原価の設定、原価作り込み、目標原価達成度合いの確認といった業務を、工程/品質設計業務では製造仕様や工程諸元表のデータベースへの登録、品質計画の立案、承認、検査データの収集や不具合対策など一連の業務を支援する機能が備わっている。

そして同ソリューションの最大の特徴が、データ基盤の主軸にBOPを据えて、そこに品質基準値などの品質情報や設計情報、コスト情報をひも付けている点である。BOPをデジタル化し、QCDに関わる情報を一元化することで、品質、設計、コストに関する情報の整合性を、生産準備に携わる部門間で取りやすくする。これによって、工程設計を軸としたQCDの目標達成に向けた協働を促進できる。

日立ソリューションズ 産業イノベーション事業部 エンジニアリングチェーン本部 第1部 グループマネージャの福手健二氏は「QCDに関する認識のすり合わせは、定例のデザインレビューなどで実施されています。しかし、これでは密な情報共有が困難です。設計変更が頻繁に生じる環境では、連絡対応に手いっぱいになってしまい、工程の再設計が追い付かない可能性もあります。これでは品質に問題が生じかねません。QCDの関連情報を統合管理することで、こうした事態も防止できます」と説明する。

設計値に対し、IoT(モノのインターネット)システムで収集した生産実績を集約/対比することで、改善に向けたQCDのフィードバックループを回すことも可能だ。福手氏は「BOPは製品/工程/品質設計の基準値の集合体でもあり、それらを評価する物差しになり得ます。工程情報を記載した、単なるマスターデータというわけではないのです」と語った。生産現場ではトラブルなどでBOPの定義通りに製品が作られていないことも多々ある。そうした実績情報をBOPにひも付けることで、上流にある設計部門なども現場の実情を理解できるようになり、改善に向けた部門間連携も取りやすくなる。

生産準備業務向けDX推進ソリューションはIoTシステムの他、ERPなどの基幹システムやPLMといったさまざまなシステムとも連携しつつ、工程設計を行える。「相手を選ばないニュートラルなシステムになっていると考えています」(福手氏)という。

QCDに折り合いをつけた生産体制確立を支援

製品競争力の強化という観点から見て、国内製造業の生産準備領域はさまざまな改善の余地を残しているといえる。それらの中でも、BOPを中核とするデータ基盤が問題解決に貢献し得るテーマとして、福手氏は3つ取り上げた。

1つ目は、適正品質の作り込みである。国内製造業では、適正品質の基準が設計部門と製造部門で異なるなど、工程ごとにそれぞれクリアすべき基準が設定されており、「一定程度の品質が確保できた時点で、『最終的な見極めまで待っていたら間に合わない』と見切り発車してしまい、量産立ち上げ直後に不良が多発して苦労されるケースがあります」(福手氏)。

品質の作り込みを行う知識やノウハウが1人の担当者に属人化してしまい、暗黙知化している状況も珍しくない。例えば、品質検査のためのサンプリングの方式や、季節ごとに変わる温度管理の基準などが担当者以外把握できていないといったケースがある。品質管理手順を記載したExcelベースで文書を作成しているが、その管理運用自体が属人化しており、担当者以外が正確な基準を把握しようとしても手間取ることもある。万が一、担当者が離職した場合には、品質にばらつきが生じかねないというリスクも想定されるだろう。

生産準備業務向けDX推進ソリューションでは、品質/コスト要求を満たす工程設計により定められる「工法」や「製造条件」ごとの「品質基準」の作り込みプロセスをノウハウ含めて一元管理し、暗黙知を形式知へ変換できる。また、量産試作時の実績情報をしっかりと収集してフィードバックすることで、数字的な根拠を持った品質管理基準の精度向上と生産ラインの再設計が行いやすくなる。製品設計、工程設計の各プロセスと同期した品質管理計画の策定が可能になる。

2つ目はコスト競争力の強化と、売価の適正化である。製品生産に当たっては事業採算性を考慮してコストを作り込み、適正な売価を設定する必要がある。この際にポイントとなるのが、コスト目標と品質目標のバランスの取り方だ。QCDの各要素は基本的にトレードオフの関係にある。行き過ぎた高品質化はコストを膨らませ、反対にコスト抑制を過度に重視すれば品質の低下を招きかねない。顧客の信頼を損なう低品質な製品はもちろん、過剰品質の製品も、どちらも製造してはならないのだ。

適正なコストの作り込みには、過去の類似品を製造した際の実績値などを参照する必要がある。同時に、将来に向けて、機能/品質の向上、コスト削減を最大化するVE(Value Engineering)活動の組織的な推進も欠かせないだろう。生産準備業務向けDX推進ソリューションでは、過去に製造した類似品や同業他社への見積もり、売価を参照しつつ、コストの作り込みが行える。VE活動の成果を見える化することで、コスト低減限界値を見極めた上で戦略的売価の設定も行いやすくなる。顧客からの要求仕様変更時、自社の設計の変更時、あるいは、自社サプライヤーからの調達価格が変動した際の売価管理にも対応する。

3つ目はQCDに折り合いをつけた生産体制の確立である。製品を作る上では、定められた納期を順守できるように製造能力を確保して、市場から求められる品質水準の確保と、それを踏まえた製造プロセスの設計をしっかりと行う必要がある。工程設計情報をデジタル化することで、過去の製品づくりがどのような工法で、どのような設備で行ったかが検索できるようになるだけではなく、その際の生産性/品質/コスト情報も参照できる。新規製品や後続製品の生産時に、自社に蓄積されてきた知見を活用しやすくする効果が期待できる。工程設計の情報整備は、原単位情報の精度向上にもつながる。

生産準備業務をいかにDXするか?

実際に生産準備業務のDXを推進する場合の大まかな流れについて、福手氏は次のような想定事例を紹介した。

まずは生産技術部門が中核となり、工程設計情報のデジタル化から着手する。Excelなどで属人的に管理している暗黙知を、工程設計のデータベースに蓄積する。これによって、従来の担当者以外でも、エキスパート並みの工程設計が行えるようになる。

工程設計のデジタル化と並行して、製品設計情報や製造情報をデジタル化された工程設計情報経由で連携するためのデータモデル、ならびにインタフェースの設計、構築も進める。このようなシステム構築を行った業務基盤であれば、自部門の業務を遂行しているうちに、自然と各部門間でのデータ連携が行われる。

また、設計時点で意図した通りの品質やコストで製造できているかを確認するため、混流生産時でも製品単位で比較分析する仕組みも構築する。こうした取り組みでQCD情報が統合されることで、生産準備段階でのモノづくりを適切に評価できるようになる。生産準備領域の上流プロセスでも製造過程で発生した問題を把握できるようにすることで、開発、設計、製造の各部門間を橋渡しする、好循環のフィードバックループを作り出せる。

「QCDをバランス良く取ったモノづくりは、市場における企業価値向上につながります。働く従業員にとっても設計意図と製造結果の因果関係が明確になれば、自信を持ってモノづくりに携われるようになる。働きがいのある職場になるのではないでしょうか」(福手氏)

なお、生産準備業務向けDX推進ソリューションの導入においては、導入規模などの条件次第で変わるため一概には言えないものの、独自のデータモデルにより既存システムへの影響をミニマムに抑える配慮もしており、結果として導入コストを抑える効果もあるという。

福手氏は「繰り返しになりますが、製造業全体でDXの取り組みは進んでいるものの、生産準備領域のデジタル化は遅れています。同領域のDXに未着手の企業にとって、デジタル化のハードルは高い。ですから、せめてコスト面では障壁を下げたいと考えました。機能の提供にとどまらず運用設計までサポートすることで、品質の良さ、速さ、安さを実現する、本当の意味でのモノづくりDX支援ができればと考えています」と語った。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立ソリューションズ

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年9月5日