「生産技術のインテリジェント化」を目指しIoTネットワークを構築した日産自動車:スマートファクトリー

最先端の技術で「クルマの未来」を提案し続ける日産自動車。同社は、新型クロスオーバーEV「日産アリア」の新開発パワートレイン生産ラインにおいて、IoTを活用した生産技術の革新に取り組んでいる。このIoTを制御するネットワークに採用されているのがシスコシステムズの製品だ。IT(情報技術)とOT(運用技術)を融合させた新たなネットワークは、次世代のクルマづくりのコンセプト「ニッサン インテリジェント ファクトリー」を実現する上で欠かせないインフラとなっている。

革新的なクルマやサービスの創造を通じ、より豊かな暮らしや社会の実現に貢献する日産自動車(以下、日産)。電気自動車(EV)や自動運転などの新技術開発に力を注ぎ、自動車業界の発展をリードしている。近年は取り巻く環境が大きく変化し、次世代モビリティの競争が激化している。クルマの機能や構造も複雑化し、生産工程の技術革新が不可欠となっている。

一方、日本は少子高齢化が深刻化する中、労働集約型の生産方式を脱却する時期を迎えている。モノづくりを支えてきた“匠”の技術をいかに継承するか――。そこで日産が打ち出したのが、「ニッサン インテリジェント ファクトリー」というコンセプトだ。「工場内の多彩なセンシング情報を取得し活用することで、次世代のクルマづくりのカギを握る『生産技術のインテリジェント化』を目指しています」と日産 パワートレイン技術企画部 主管の村井勇一氏はその狙いについて語る。

あらゆるデータを有効に活用する「プラントのデジタル化」

日産では、2つの大きな軸で製品開発や生産を行っている。1つ目は「限りないお客様への同期」である。顧客ニーズに沿った高品質な製品を、ニーズが発生した時に最適な価格で提供することを重視している。2つ目は「限りない課題の顕在化と改革」である。開発や生産現場の課題を見える化し、知恵を出し合いながら一つ一つ解決していく。その2つを高次元で実現するため、生産部門ではさまざまな領域の改革を進めている。中でも力を入れているのが「プラントのデジタル化」だ。

その一環として、IoT(モノのインターネット)プラットフォームを導入したVC-Tエンジンの自動生産ラインを、2017年に横浜工場で稼働させた。VC-Tエンジンとは、量産で世界初の可変圧縮比を実現した画期的なエンジンで世界的にも高い評価を受けている。「このエンジンは複雑かつ高精度な部品で構成されており、今までにない高い品質が要求されるものです。安定して高品質なエンジンを生産し続けるために、品質測定結果だけでなくIoTを使い重要な要因系のデータを測定し活用しています。日産でのIoTプラットフォームの導入は、このVC-Tエンジン生産ラインが初めてであり、全てが試行錯誤の連続でした」と村井氏は導入当時を振り返る。

横浜工場の知見を栃木工場のe-パワートレイン自動生産ラインへ

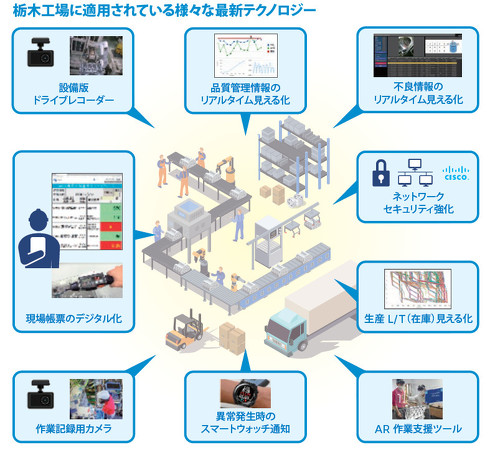

さらに、横浜工場でのインテリジェント化の実績を生かし、主力生産拠点の1つである栃木工場で、e-パワートレイン自動生産ラインを新設することにした(e-パワートレインとは、モーターやインバーターなどを組み合わせた電気自動車専用の動力ユニット。内燃エンジンに代わり、パワフルな動力を生み出す)。「不良品発生ゼロ」を目標に、最適な仕組みを構築。「品質データをリアルタイムに取得し、傾向などを分析することで不良を未然に防ぎたいと考えました。また設備の異常停止は即座に担当者に通知され、ライン停止時間も最小に抑えます」と日産 パワートレイン生産技術部 千代田正義氏は説明する。

これを実現するには、ラインの稼働を支える「IoTネットワーク」の性能が重要になる。まず求められたのが安定性だ。デジタル化の進展に伴い、設備の監視や制御を行うセンサーやカメラから送られてくるデータ量は増大し、通信の頻度も上がっている。ネットワークがボトルネックになると、生産活動への影響は避けられない。「100台以上の高解像度ネットワークカメラの活用に加え、数千種以上の品質データを収集し活用するためには、信頼性の高いネットワークが不可欠でした」(千代田氏)。

また、運用定着を図る上では、現場にとって使いやすい仕組みでなくてはならない。ラインの稼働を常時監視し、異常があれば即座に対応する必要がある。そのためには、多様な情報を一覧で見える化し、直感的かつシンプルに運用、管理できるインタフェースが必要で、長く使える環境を用意することも重要だ。特にOT領域の生産系とIT領域の情報系のネットワークを融合することで、工場外のシステムとつながるケースも増えてくる。「柔軟性や拡張性が高く、アドレス管理を簡素化できること。さらに産業プロトコルの統合や省配線化できる仕組みが必要でした」と村井氏は語る。

上位システムから現場まで一貫したネットワーク環境を構築

これらを実現するために、日産は栃木工場で構築される最新のEVモーターラインで、上位システムから設備側まで一気通貫で運用できる、高速かつセキュアなネットワーク環境を新たに構築することにした。

複数の仕組みを検討したのち、選定したのがシスコシステムズ(以下、シスコ)製品である。「シスコは業界をリードするグローバルなネットワーク機器ベンダーであり、スマートファクトリーを支える製造業界向けのソリューションも豊富に提供しています。技術力が高く、グローバルに広がるレファレンスやベストプラクティスの提供も期待できます。日産が目指す次世代のクルマづくりを支えるパートナーとして最適だと判断しました」と村井氏は選定理由について述べている。

また、選定には、すでに稼働中の横浜工場のVC-Tエンジン生産ラインで、シスコ製品を採用していたことも後押しになったという。導入以来、自動生産ラインは安定稼働を続けており、これを支えるIoTネットワークおよびシスコ製品の信頼性を高く評価した。「お客様満足度や生産性の向上に役立てるためのデータは、正しく取得し伝達されなければなりません。そのため、セキュアで信頼性、運用性の高いライン内ネットワークが不可欠でした。また将来的にネットワークデザインを標準化し、統一されたポリシーをグローバルで展開していくためにも、シスコを選択しました」(村井氏)。

具体的には、耐熱や防塵対策などを施した環境性能の高い産業用イーサネットスイッチの「Cisco Industrial Ethernet(IE)シリーズ」をベースに、生産系ネットワークと情報系ネットワークを統合したIoTネットワークを構築。構成を簡素化することで、運用のシンプル化を実現している。上位層にはコアネットワーク向けの大規模スイッチの「Cisco Catalystシリーズ」も導入し、ネットワーク全体を統合的に制御する形としている。さらに、ネットワークのエッジには「Cisco Identity Services Engine(ISE)」を導入。多様なネットワークアクセスと生産ライン、設備に対するセキュリティ管理を可能とした。これにより、ラインを構成する末端の製造設備のIoT情報まで取り出せるセキュアで運用性の高いIoTネットワークを具現化した。

IoTルームを現場のコントロールセンターへ

現在、栃木工場では新ネットワークを活用したe-パワートレイン自動生産ラインの立ち上げ作業を進めているところだという。IoTネットワークは、生産ラインが正式稼働する前に稼働を開始する予定としている。実際の生産開始前である試作段階から活用することで、最適な設定などを検証する狙いだ。そのために、製造や保全、技術、品質保証、物流などの各部署と連携してユースケースを作成し、実際の活用イメージを共有し、意見交換を繰り返しながら、調整や改善を進めている。

「栃木工場の活動は横浜工場のIoTの活動を基に改善を加えながら、進化させています。IoTルームは自動生産ラインの情報を見える化して分析し、現場の品質向上を支援する、いわばコントロールセンターです。栃木工場ではさらにこれを進化させる予定です。試作時の品質課題に関するデータや、立ち上がり時の設備稼働ロスなどを分析します」と千代田氏は語っている。

生産系と情報系のネットワークを統合したことはコロナ禍の働き方を支える上でも機能した。全国に発令された緊急事態宣言を受け、日産でも工場の操業停止や拠点間の移動制限などの措置を取った。しかし、ネットワークを刷新していたことが功を奏し、国内外の拠点や工場のメンバーとも、セキュアな環境で円滑にリモートコミュニケーションを行えたという。「この環境は、ライン稼働後も工場のメンバーやサプライヤーをつなぐものとして、積極的に活用していきたいと考えています」と千代田氏は述べる。

ラインの正式稼働後は、ネットワークデザインの標準化を進め、グローバルの他工場、他ラインへ迅速に横展開する計画である。「デジタル分野の技術革新スピードは非常に速いので、新しい技術を取り込むことが欠かせません。常に標準のブラッシュアップを図ることで、お客様満足度の向上に貢献していきます」と村井氏は今後の展望について述べている。

人とデジタルがスパイラルで成長できる工場へ

ここからは、コロナ禍などによりモノづくりにも大きな影響が生まれる中でのデジタル技術の活用について、日産 パワートレイン生産技術開発本部 常務執行役員 村田和彦氏と、シスコ 代表執行役員会長 鈴木和洋氏の対談をお送りする。

鈴木氏 新型コロナウイルスの感染拡大により、日本では緊急事態宣言が発令され、多くの企業が出勤削減に取り組みました。どのような対応をされましたか。

村田氏 エンジニアリング部門では多くの部署がテレワークに切り替えて業務を継続しました。いざ実施してみると、難しいと思っていた生産技術の業務も対応できることが分かりました。緊急事態宣言中は、海外から納入する工場設備の現地検収の立ち会いもリモートで行い、わざわざ大勢で出張しなくても済むようになりました。もう、以前の状況に戻ることはないでしょう。ただ同時に対面で得られる“共感”の大切さを感じたのもこの時期でした。

鈴木氏 コミュニケーションで重要になる微妙な空気感は、やはり対面の方がつかみやすいですよね。コミュニケーションツールを提供する当社としては、テレワーク環境は誰でも扱える便利さとともに、対面に肉薄する臨場感が求められていると感じます。

村田氏 そうですね。私はどんなにデジタル技術が普及しても、ビジネスの主役が「人」であることは変わらないと考えています。人とデジタルがスパイラルで成長していくことが大切です。スパイラルアップを支えてくれるものとして、シスコ製品の進化には期待しています。

鈴木氏 具体的に、期待することを教えてください。

村田氏 設計開発、生産技術開発、工場部門がつながれば、設計したものを素早く試作できるようになります。また、工場の自動化やインテリジェント化がさらに進めば、ロボットが行う組み立てや搬送作業の領域も広がります。「工場のロボットを人が遠隔から操作する」といったことも、夢物語ではなくなるかもしれません。こうした高度なネットワークの構築で、シスコ製品の強みが生きてくると考えています。

また別の視点では、ラインや工場の立ち上げをリモートで指示や管理できれば、今よりはるかに効率的に作業を進められるでしょう。シスコの先進コミュニケーションツールで“共感”が醸成できれば、リモートでも一層スムーズに仕事が進められるはずです。

鈴木氏 ありがとうございます。コロナ禍で世界経済は厳しい状況にありますが、私は危機をチャンスに変えるべきだと考えています。以前の状態に「立て直す」だけでなく、より生産性の高い働き方による「一層の成長」を目指したいですね。今後も先進的なネットワーク製品およびその機能を拡張するソフトウェアなどの提供を通じて、ビジネス成長をご支援できればと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- 大手自動車メーカーが加速させる工場のスマート化、「現地現物」の先にあるもの

- 工場のスマート化支えるエッジコンピューティング、考慮すべきデータの置き所

- 配線レスで広がる新たな工場の姿、無線化がもたらす価値とは

- 「手つかず」で大丈夫?「現地現物」のリモート化を支える工場セキュリティ

- 製造業でテレワーク 「現場に負担をかけないセキュリティ」をどう実現した?

- スマートファクトリーの実現に「SD-IDMZ」が必要になる理由

- スマートファクトリー化の土台となる工場ネットワーク、理想像をどう実現するか

- 「どこでもデータセンター」が次の主流になる“エッジ”な理由

- 毎年倍のペースで導入、加速するスマート工場化でネットワークに求められるもの

- 1社ではできないスマートファクトリー、工場ネットワーク支援企業3社の視点

- スマートファクトリー化の土台となる工場ネットワーク、理想の姿をどう実現するか

- 広がる産業のIoT活用、“つながる”の大前提となるネットワークのポイントとは?

関連リンク

提供:シスコシステムズ合同会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年11月27日